在现场进行过程能力分析时,真正容易导致问题的,往往不是计算公式错误,而是用错指标、选错阶段或采用了不恰当的数据。

例如:

- 未经验证的测量系统(检具)直接用于计算 Cpk。

- 将设备刚安装调试后的 Cmk 等同于其量产稳定后的长期能力。

- 在试产阶段数据波动较大的情况下,仍用 Ppk 数值去对标客户对量产 Cpk 的要求。

这些做法常常导致能力指数“纸面合格”,但一旦进入量产阶段,质量问题却频频发生。

要正确运用这四个指标,关键在于理解其评估对象、适用阶段和数据所代表的波动来源,而非死记硬背公式。

一、核心概念:一句话厘清四个指标

首先给出明确结论:

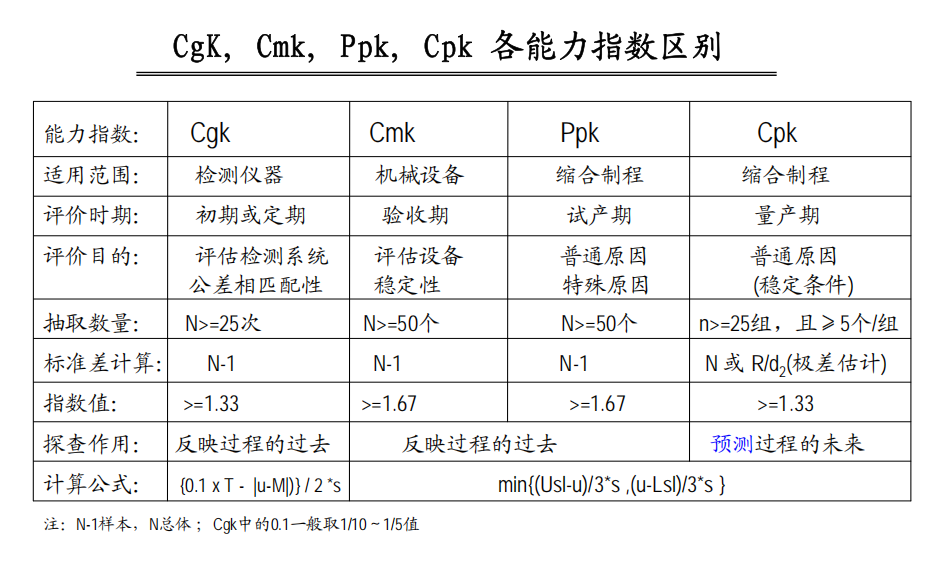

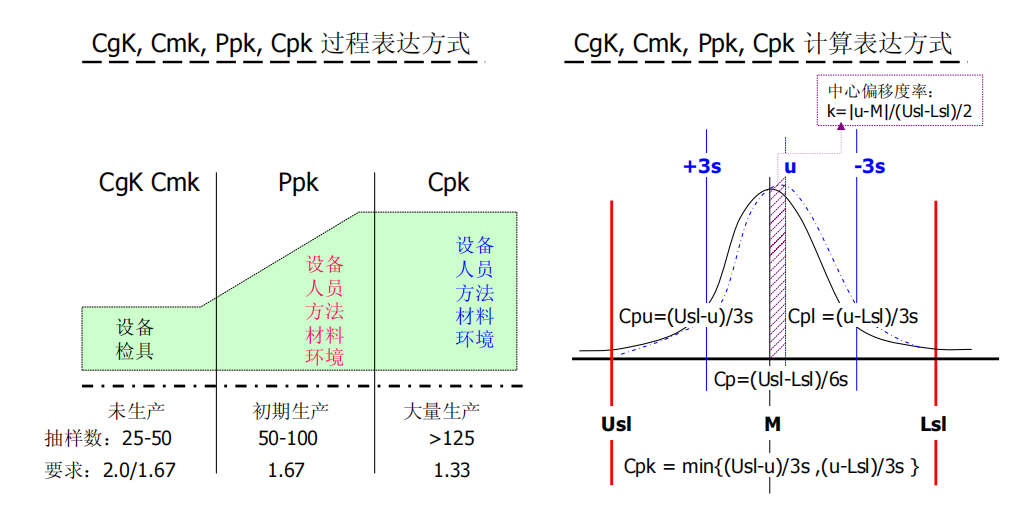

- Cgk:评估测量系统(检具) 是否适合当前产品公差的短期能力。

- Cmk:评估单台设备在严格固定条件下,其自身加工能力的短期表现。

- Ppk:评估试产或初期制程在真实、包含多种变差来源条件下的整体过程表现。

- Cpk:评估量产稳定后的制程能力水平,用于判断过程的稳定性和预测未来表现。

一个核心记忆点:Cgk 和 Cmk 属于“基础能力验证”,而 Ppk 和 Cpk 则属于“过程能力评价”。

二、使用时机与目的:如何正确选择指标?

1. Cgk:优先验证“尺子”的准确性

Cgk 的评估对象是测量系统本身,而非产品或过程。在进行任何过程能力研究前,如果测量系统不可靠,所有结论都将失去意义。

适用场景:

- 新检具或新测量方法导入。

- 针对公差特别严格的新产品特性。

- 在开展 GR&R(测量系统分析)、Cpk 或 Ppk 研究之前。

常见做法:

在同一零件、同一条件下进行多次重复测量(通常建议不少于25次,现场常用50次),评估测量值的离散程度(变异)以及均值偏移是否在可接受范围内。若 Cgk 值偏低,则意味着测量误差占据了过多公差,后续基于此系统的任何能力分析结果都是失真的。确保测量系统的可靠性是进行有效 自动化测试 和数据驱动的质量决策的前提。

2. Cmk:验证设备自身的“纯净”能力

Cmk 旨在回答一个具体问题:在排除人、料、法、环等其他因素的干扰后,这台设备本身能否稳定地将产品尺寸加工在规格内?

实施前提(高度受控):

- 固定操作人员。

- 使用同一批次材料。

- 采用固定的加工方法与参数。

- 使用已验证的同一检具。

通常对连续生产的零件进行抽样(常见25~50件),以评估设备在“理想但现实可控”条件下的固有能力。

常见应用:

- 新设备验收。

- 新工艺、新模具导入时的能力确认。

- 关键设备定期能力复核。

3. Ppk:试产阶段的“全景”表现

Ppk 通常应用于试生产(PPAP)或初期量产阶段。此阶段的特点是人员、工艺、物料、环境等尚未完全稳定,处于磨合与调整期。

因此,Ppk 反映的是当前状态下,包含所有现实波动来源的实际过程表现,是一种“回顾性”的绩效总结。抽样数量通常要求更多,一般 n ≥ 50,最好超过 100,以充分捕捉初期的真实变异。

关键理解: Ppk 是对已发生结果的总结,并不承诺未来的稳定性,因此不宜直接用作长期能力的保证指标。

4. Cpk:量产稳定后的“可预测”能力

Cpk 的使用建立在过程已趋于稳定的基础上,其前提包括:

- 过程已运行足够长时间。

- 过程波动处于统计受控状态(如通过控制图判定)。

- 人、机、料、法、环等主要因素的变化均在常规范围。

通常采用分组抽样,例如收集25组以上数据,每组包含4~5个样本,以此评估过程的长期能力。与 Ppk 相比,Cpk 更强调过程的可预测性和一致性,因此是客户审核、内部质量目标和管理层决策时更常采用的核心能力判定指标。稳定的 Cpk 是高效 运维/DevOps 体系中,保证持续交付质量的重要度量之一。

三、计算公式:结构相似,内涵不同

为便于理解,统一符号约定:

- USL / LSL:规格上限 / 下限

- T = USL − LSL:公差带宽度

- μ:样本平均值

- s:样本标准差

- M = (USL + LSL) / 2:规格中心值

1. Cpk 与 Ppk:同构公式,不同阶段数据

两者公式结构高度一致,主要区别在于数据来源和标准差的计算:

- 过程潜在能力指数(分散度):

Cp = T / (6 * σ_within), Pp = T / (6 * σ_overall)

- 过程能力指数(兼顾分散与偏移):

Cpk = min[(USL-μ)/(3σ_within), (μ-LSL)/(3σ_within)], Ppk 公式形式相同但使用 σ_overall。

核心差异:

- 数据阶段:Cpk 使用稳定后的子组内变异(短期变异),Ppk 使用包含所有变异的整体标准差(长期变异)。

- 波动来源:Ppk 的波动来源更全面,包含了组间变异(如批次间、班次间差异)。

一个直观的理解方式是:Cp/Pp 反映过程“精不精”(波动大小),而 Cpk/Ppk 同时反映了“精不精”和“准不准”(中心偏移)。

2. Cmk:形式类似,条件“纯净”

Cmk 计算公式与 Cpk 形式类似:

Cmk = min[(USL-μ)/(3s), (μ-LSL)/(3s)]

其中,标准差 s 来源于在高度受控条件下连续取样得到的数据,因而更能纯粹地反映设备本体的固有能力。

3. Cgk:聚焦测量系统的变异与偏倚

Cgk 的核心是评价测量系统占用的公差比例是否可接受。

- Cg(测量能力指数):

Cg = (0.2 * T) / (6 * σ_measurement),衡量测量变异相对于公差的占比。

- Cgk:在 Cg 基础上,进一步纳入测量偏倚(Bias)的影响:

Cgk = (0.2 * T - |Bias|) / (3 * σ_measurement)。

不同企业标准中的系数(如0.1, 0.2)可能不同,但本质一致:测量系统占用的公差带宽越小,偏倚越小,Cgk 值就越高。

四、现场应用指南与常见误区

现场选择逻辑:

- 确认测量系统:该特性是否关键?是否需要先验证检具?是 → 先执行 Cgk 分析。

- 明确评估对象:当前是验收单台设备,还是评估整个生产过程?验收设备 → 采用 Cmk。

- 判断过程阶段:处于试产/初期爬坡,还是稳定量产阶段?试产 → 使用 Ppk;稳定后 → 使用 Cpk。

- 完整报告:呈现结果时,不应只提供一个孤立的指数。需同时报告均值、标准差、Cp/Pp、Cpk/Ppk 以及中心偏移量,以便全面诊断。

六大常见误区:

- 忽略测量系统验证,直接计算过程能力指数。

- 将试产阶段的 Ppk 与量产要求的 Cpk 标准直接对标混用。

- 只关注 Cpk 最终数值,不分析 Cp(波动)和 k(偏移)的贡献,无法定位根本问题。

- 对单边规格(如圆度、平面度)错误套用双边规格的公式与解读方式。

- 样本量与分析阶段不匹配(如用少量连续样本评估长期能力)。

- 混淆短期标准差与长期标准差的计算口径,导致指数失真。

五、结语:能力指数是诊断工具,而非打分工具

过程能力指数(Cgk, Cmk, Ppk, Cpk)的根本价值在于诊断,而非简单地判定合格与否。它们能清晰地指出:问题是源于过程波动过大,还是中心严重偏离;工程改进应优先调整工艺参数,还是校准设备中心。

真正掌握这些指标,意味着能够透过数字,做出更精准、更可靠的工程判断,从而为 软件测试 与质量管理中的决策提供坚实的数据支撑,确保从开发到生产的全链路质量可控。