在汽车行业久了,很多人都有这样的体会:质量管理工具学得越多,反而越容易迷失方向。但一旦将它们的逻辑串联起来,你就会发现,这些工具本质上都在共同解决一个核心问题:如何让一个产品从“可生产”平稳过渡到“可稳定生产”。

本文不打算罗列枯燥的定义,而是尝试将这些工具放回其诞生的业务场景中,通过一张图,厘清它们之间的逻辑关系、思维方式以及它们所要解决的根本矛盾。

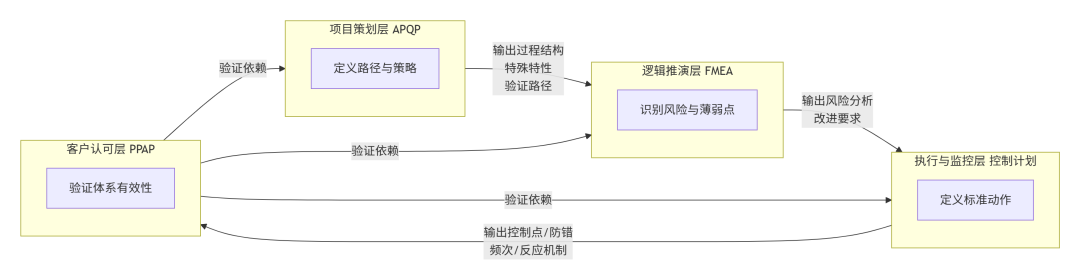

一、一张图串起四大核心工具

要理解APQP、FMEA、控制计划与PPAP的关系,下图提供了最核心的逻辑框架:

这四个工具分别作用于不同的管理维度:APQP是全局规划,FMEA是风险推演,控制计划是现场执行,PPAP是能力验证。单独拆解任何一个都不难,但只有当它们协同运作时,才能构成一个完整、有效的质量管理体系。

二、APQP:将不确定性转化为可预测的过程

许多项目的失败,并非源于技术瓶颈,而是因为团队认知不一致、关键节点不透明、项目节奏失控。

APQP的本质,是要求所有相关方在项目启动前,就对“如何成功交付这个产品”达成共识。它迫使团队在初期就统一语言和框架,明确回答一系列关键问题:

- 工艺路线如何设计?

- 产品的关键(特殊)特性是什么?

- 哪些节点必须验证?需要什么样的数据支撑?

- 主要风险有哪些?如何提前识别?

- 资源是否到位?时间线是否合理?

APQP的强大之处在于,它将散落在组织各处的隐性知识,通过五个阶段的结构化流程进行系统化管理,从而压缩不确定性,让问题提前暴露。一个APQP执行成熟的团队,往往对风险有共识,对节点有预期,对职责有边界。这正是APQP的核心价值。

三、FMEA:将个人经验沉淀为组织级的风险推演能力

资深的工程师都明白:识别风险依赖经验,但管理风险必须依靠系统方法。

FMEA正是将个人经验转化为可讨论、可传承、可验证的结构化风险语言。它的目的绝非填表,而是要回答三个根本性问题:

- 这个过程可能发生的最坏情况是什么?

- 它为什么会发生?会导致什么后果?

- 我们应采取哪些措施来预防或降低其发生的可能性?

许多企业的过程FMEA(PFMEA)表格工整,但现场问题依然频发。究其原因,往往不在于工具本身,而在于:

- 风险分析未能基于实际工艺进行深入讨论。

- 未将历史问题纳入FMEA进行逻辑复盘和更新。

- 制定的改进措施未能回流到现场执行,也未更新相关文件。

- 工艺已变更,但FMEA文件仍是旧版本。

成熟的供应商常言:工艺变化而不更新FMEA,等同于埋下隐患。优秀的FMEA必须是“活的”,它应随着工艺迭代、问题反馈和PPAP验证结果而持续进化。FMEA分析的深度,直接决定了后续控制计划的质量。

四、控制计划:确保团队以统一的方式执行正确的事

控制计划常被误解为一份应付客户的文件。然而,一份真正有效的控制计划,是写给现场操作者的行动指南。它回答的核心问题是“怎么做”:

- 这个特性如何检测?

- 检测频率是多少?使用什么工具?

- 探头如何放置?治具如何校准?

- SPC(统计过程控制)如何实施?控制界限是多少?

- 出现异常时,由谁负责?如何处理?

过程越复杂,明确的控制逻辑就越发重要。控制计划的本质,是让现场形成可复现的、稳定的标准化作业。许多质量问题,并非源于员工不努力,而是因为控制计划模糊不清,导致不同班组按各自的理解和习惯操作。

衡量控制计划是否成熟的一个关键标志是:现场人员能否准确说出每个控制点背后所对应的风险来源。控制计划的力量在于落地执行,无法在现场落实的控制计划,仅仅是一份PDF文档。为了实现过程的稳定可控,从研发到制造的全流程都需要严谨的验证,这通常离不开系统化的自动化测试思维和方法作为支撑。

五、PPAP:不是提交资料,而是证明能力

PPAP常被误读为客户的审批流程。但内行都清楚,PPAP是供应商对其自身质量管理体系的一次全面、公开的能力展示。

它验证的不仅是单个工序,更是供应商整体的准备状态:

- 产品开发是否遵循了APQP规划的节奏?

- 风险是否通过FMEA有效识别并得到控制?

- 控制计划是否已转化为可执行的现场体系?

- 提交的数据是否证明过程稳定、能力达标?

- 提交的样件是否真实代表未来量产状态?

优秀的PPAP给客户的感受是“体系成熟”,而非“资料齐全”。而能力不足的供应商,其PPAP通常表现出以下特征:

- 文件临时拼凑,缺乏连贯性。

- FMEA中的高风险项在控制计划中找不到对应控制。

- 样件状态与图纸要求理解不一致。

- 数据无法支持过程能力的结论。

- 现场实际操作与文件规定严重脱节。

因此,PPAP的评估关键不在于文件厚度,而在于整个体系是否连贯、自洽、真实。它是整个质量管理链路的最终闭环与验证点。

六、为什么这四者缺一不可?

因为它们系统性地解决了制造业中的三个根本矛盾:

矛盾一:产品高度复杂化 vs. 人类认知的有限性

越是复杂的产品,越需要APQP这样的结构化策划和FMEA这样的逻辑化风险推演。

矛盾二:对个人经验的依赖 vs. 组织规模化扩张的需求

控制计划就是将资深员工的隐性经验,转化为新人也能严格执行的显性流程。

矛盾三:客户需要建立信任 vs. 无法亲眼看见供应商内部过程

PPAP成为了客户“看见”并评估供应商内在能力的窗口。这四者协同,构成了应对现代制造业核心挑战的基石。

七、成熟企业与普通企业的分水岭:体系的一致性

当APQP、FMEA、控制计划和PPAP四者联动一致时,组织会呈现出以下特征:

- 过程结构一致:APQP规划、PFMEA分析、控制计划要求三者互不冲突。

- 风险逻辑一致:FMEA识别出的高风险项,必然能在控制计划中找到严格的控制措施。

- 现场执行一致:控制计划不是墙上的表格,而是班组每日的标准作业动作。

- 交付结果一致:PPAP提交不再是临时突击,而是体系运行水到渠成的自然产出。

这种跨部门、跨文件的高度一致性,是制造业企业真正的核心竞争力。许多企业恰恰败在“文件能说,现场不能做”的脱节上。

将APQP、FMEA、控制计划、PPAP置于一条价值链上审视,我们会发现,它们的存在远不止于满足合规要求。其更深层的价值在于,赋予企业一种核心能力:在面对变化和挑战时,能够提前识别风险、精准控制过程,并用客观数据证明自身的稳定交付能力。

这,也正是优秀供应商与普通供应商之间最本质的区别。

当你真正理解了这张关系图,你也就深刻领悟了制造业中那句经典格言:质量不是检查出来的,而是设计出来、预防出来,并通过坚持执行体系而持续保证的。