对于电源工程师而言,单周期控制无桥PFC(Power Factor Correction)是实现高效功率转换的关键技术,但面对85V至264V宽电压输入、400V输出、2000W高功率的设计要求时,仍需精确计算关键参数。本文将以电感和电容为核心,详细解析设计过程,并提供可操作的代码示例。

电感参数设计与计算

电感是影响电流纹波和系统效率的核心元件。假设开关频率设定为65kHz,在最低输入电压85V时占空比达到最大。

使用Python脚本进行快速计算:

V_in_min = 85 # 最低输入电压(V)

V_out = 400 # 输出电压(V)

P_max = 2000 # 最大功率(W)

f_sw = 65000 # 开关频率(Hz)

D_max = 1 - V_in_min / V_out # 最大占空比

print(f"最大占空比:{D_max:.2f}")

I_avg = P_max / V_in_min

delta_I = 0.3 * I_avg # 纹波电流取平均电流30%

L = (V_in_min * D_max) / (delta_I * f_sw)

print(f"电感量:{L*1e6:.2f}μH")

运行结果示例如下,电感量约为72μH。实际选型时,需确保磁芯饱和电流大于峰值电流 ( I{peak} = I{avg} + \frac{\Delta I}{2} \approx 28A )。推荐采用铁硅铝磁环搭配三层绝缘线绕制,并将温升控制在40K以内。

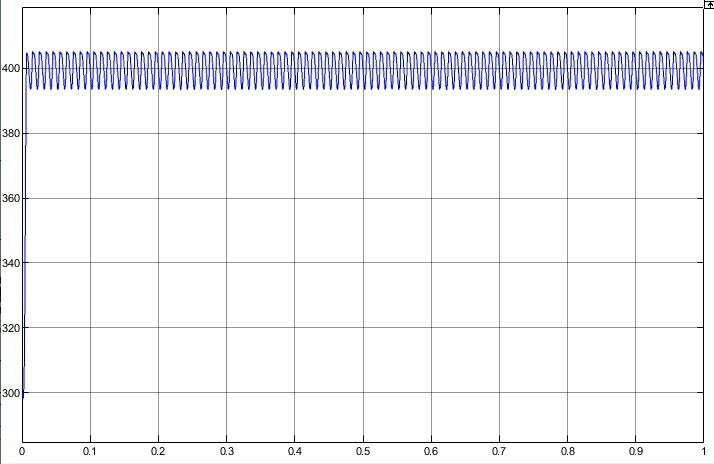

图1:单周期控制无桥PFC关键波形示意图,展示电压与电流变化趋势

输出电容选型与纹波电流计算

输出电容需在400V高压下稳定工作,其纹波电流承受能力直接关系到系统可靠性。通过MATLAB计算纹波电流有效值:

% 电容纹波电流计算

I_rms = P_max / (V_in_min * sqrt(2)) * sqrt(1/(4*sqrt(3)) - (pi^2-9)/(24*pi^2));

disp(['纹波电流有效值:', num2str(I_rms), 'A'])

计算得到纹波电流约3.2A RMS,因此应选择额定纹波电流大于4A的电解电容。实测阶段,可使用红外热像仪监测电容表面温度,若超过85℃需升级规格。

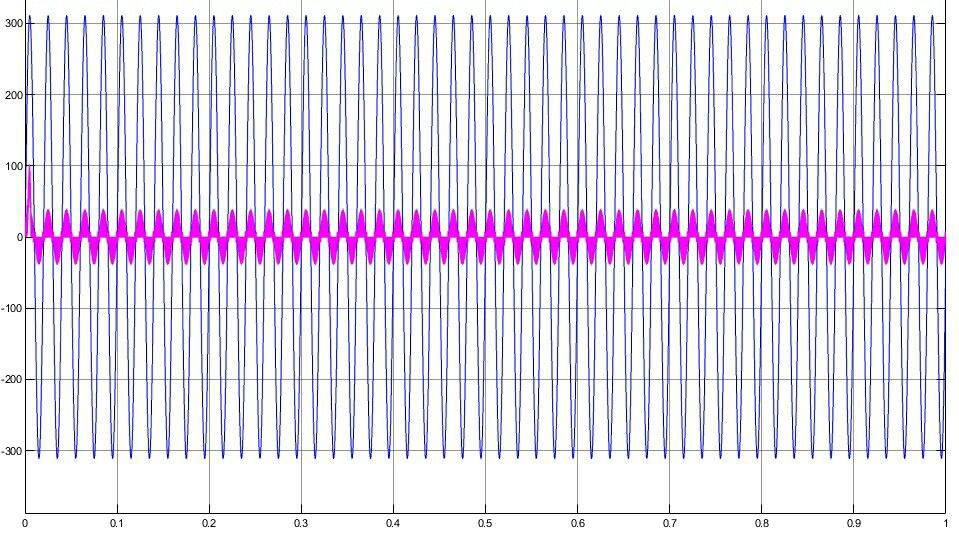

图2:输出电容纹波电流波形,用于评估电容性能

单周期控制算法实现

控制算法是单周期PFC的精髓,以下为基于STM32的伪代码实现,适用于嵌入式系统开发:

void OCC_Control() {

static float integrator = 0;

float V_sense = ADC_Read(0); // 输入电压采样

float I_sense = ADC_Read(1); // 电感电流采样

float V_ref = 400.0; // 目标输出电压

float error = V_ref - V_sense;

integrator += error * 0.001; // 积分时间常数1ms

float duty = (V_sense / V_ref) + integrator; // 核心控制算法

PWM_SetDuty(duty); // 更新PWM占空比

// 过零检测保护机制

if(I_sense < 0.1) PWM_Disable();

}

调试时需借助示波器观察电流波形,确保总谐波失真(THD)低于5%。优化策略包括在输入电压过零区域加入死区时间,以抑制电流畸变。

图3:关键设计参数汇总表,涵盖输入输出电压、功率及效率指标

交错并联结构优化

交错并联技术能显著降低电流纹波,两相180度错相可减少纹波约40%。以下FPGA代码实现硬件级相位同步:

always @(posedge clk_10M) begin

if (sync_counter == 499999) begin // 65kHz时钟分频

phase1_pwm <= ~phase1_pwm;

sync_counter <= 0;

end else begin

sync_counter <= sync_counter + 1;

end

phase2_pwm <= phase1_pwm ^ (sync_counter == 249999); // 第二相反相

end

相比软件定时器,硬件同步精度更高,实测相位差可控制在178°至182°之间。布局布线时,驱动信号需保持等长,以避免MOS管发热不均。

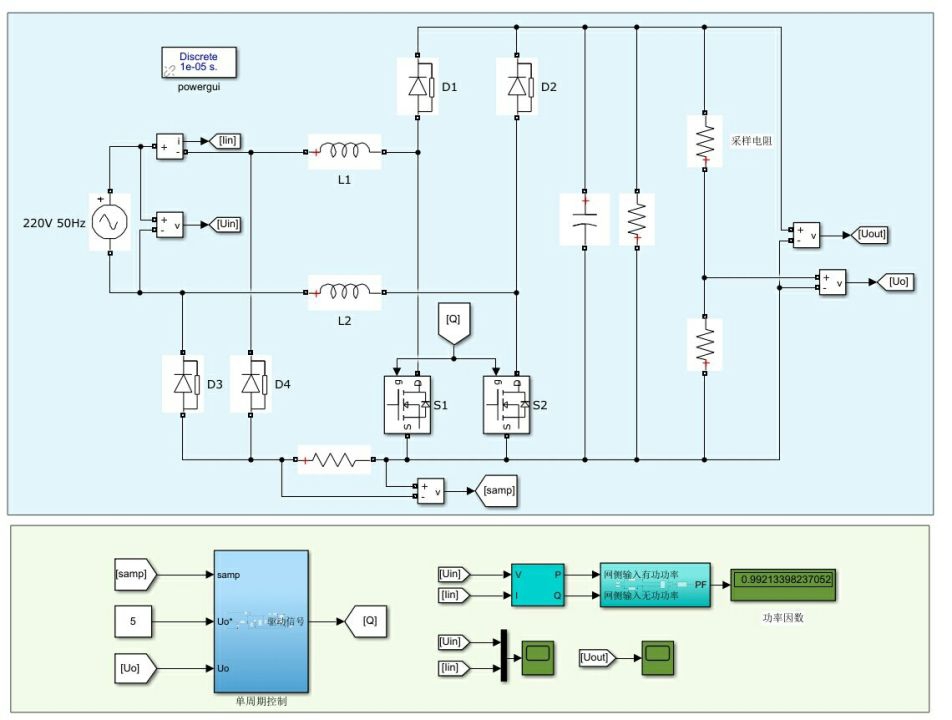

图4:单周期控制无桥PFC电路框图,展示信号流与控制逻辑

实践经验与注意事项

无桥PFC的共模干扰通常比传统拓扑高20dB,Y电容的正确接法至关重要。建议在整流桥后对大地接入两个2.2nF/3000V安规电容,可有效通过传导骚扰测试。

散热设计同样不可忽视:采用带翼片的铝基板直接固定MOS管,实测能使满载温升降低15℃。在复杂的电源系统中,合理的网络与系统设计能进一步提升整体稳定性和效率。