芯片级封装

芯片级封装设备中,圆片减薄机、砂轮划片机与激光划片机作为核心装备,分别通过机械磨削、金刚石砂轮切割及激光能量控制技术,实现晶圆厚度精准调控与单元分离,支撑集成电路、LED、红外器件等领域的精密加工需求。

圆片减薄机

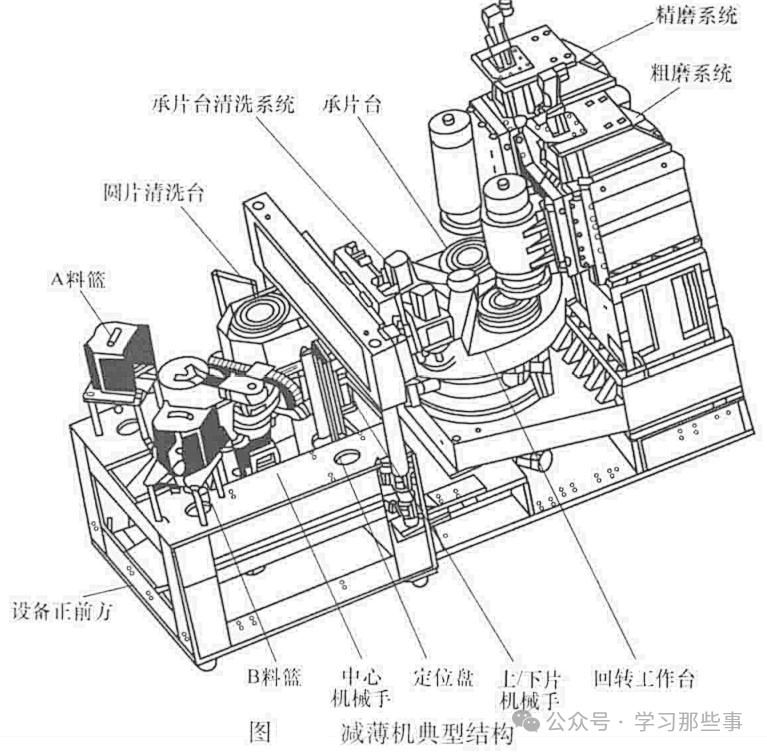

圆片减薄机依托空气静压电主轴驱动金刚石磨轮,其基本结构涉及粗磨、精磨等模块。具体可分为粗磨/精磨系统与减薄抛光一体机两类。前者集成承片台清洗、定位盘及回转工作台,通过上/下片机械手实现晶圆在粗磨、精磨工位间的精准转运;后者则进一步整合抛光、清洗干燥、膜处理等工序,形成从装片到卸片的全自动化流程。

这类设备适配50-300mm晶圆处理,满足集成电路、光通信等行业对薄化晶圆的工艺需求。日本Disco与东京精密等厂商持续推动设备向更高精度、更低损伤方向演进,例如引入AI驱动的实时厚度监测与磨削参数自适应调节技术。

砂轮划片机

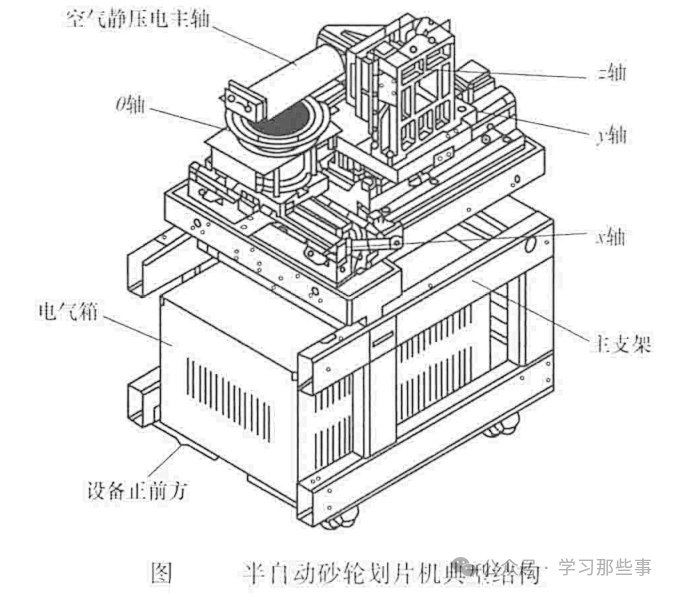

砂轮划片机主要用于晶圆的划切分离。按自动化程度,它分为半自动与全自动机型。半自动机型需要手动装卸晶圆,切割工序由空气静压电主轴带动金刚石砂轮高速旋转完成,配合x/y/z/θ轴运动实现划切道对位与直线往复切割,冷却液冲刷带走碎屑。

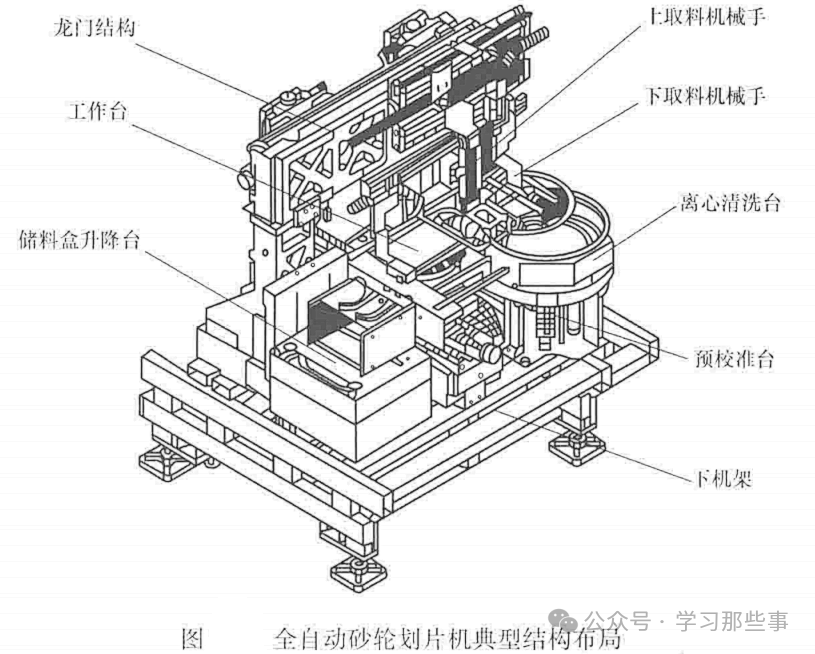

全自动机型则实现了装片、校准、切割、清洗到卸片的全流程自动化。为了提升效率与质量,双刀切割工艺被广泛应用。

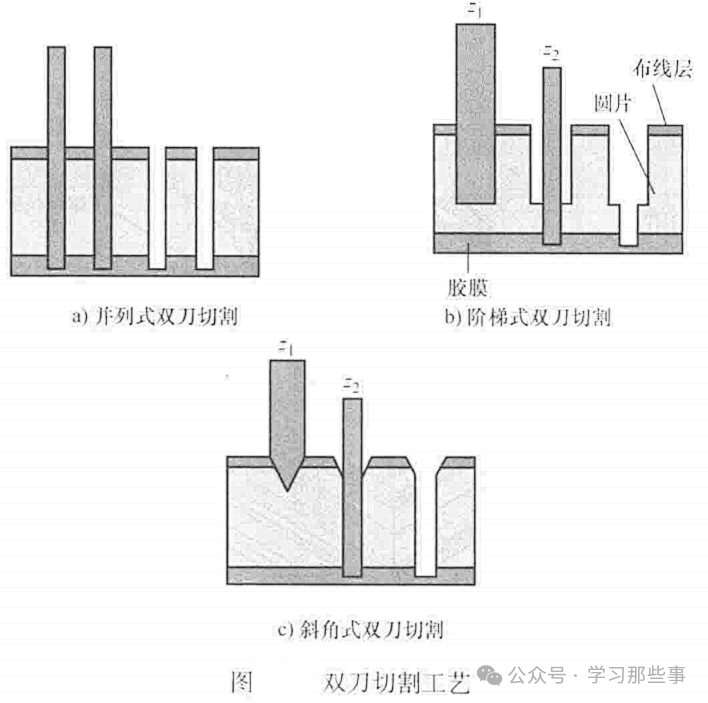

如上图所示,双刀切割主要包括并列式、阶梯式和斜角式等方式。这种工艺通过多主轴协同工作,能有效减少崩裂缺陷。其中,金刚石砂轮的粒度、结合剂类型,以及冷却液的温度与流量等参数,都直接影响最终的切割质量。

双刀切割通常通过开槽与精切分步进行,在效率与边缘质量之间取得了良好平衡,已成为3D NAND、先进封装等复杂结构加工的优选方案。

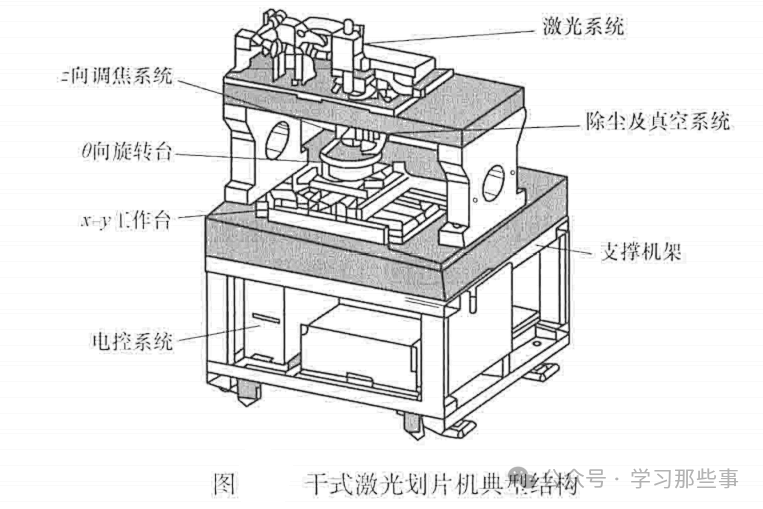

激光划片机

激光划片机主要分为干式与微水导两类。干式机型通过激光烧蚀加工,在晶圆表面形成深度约为晶圆厚度1/4至1/3的凹槽,或直接进行全切割,然后配合裂片或扩晶工序完成最终分离。其中,“隐形切割”技术将激光聚焦于材料内部形成变质层,从而实现无表面损伤的分离,尤其适用于抗污染能力弱的材料。

微水导激光划片机则将激光耦合进一道直径30-100μm的极细水柱中,利用水与空气界面的全反射原理,使激光沿水柱行进至材料表面进行切割。这种方法能实现几乎无热影响区、无熔渣毛刺的切割效果,特别适合脆性材料与精密结构加工。

当前,激光划片技术正朝着更短波长、更高功率密度的方向发展,并结合AI算法优化光束路径与能量分布,以提升切割精度与效率。同时,环保型冷却液与去胶液的研发,也在推动设备向绿色制造方向演进,以支撑5nm及以下节点封装与3D集成的前沿需求。

元器件级封装

粘片机与引线键合机作为元器件级封装的核心装备,通过精密运动控制与多物理场协同技术,实现芯片与基板的精准键合及电气互连,支撑集成电路、功率器件、光电子器件等领域的封装需求。

粘片机

粘片机,也被称为装片机或固晶机。它依托承片台、点胶系统、键合头及双视觉系统协同作业,完成芯片从蓝膜拾取至基板涂胶位的全流程。键合头通过真空吸嘴实现高速精准的拾取与放置,配合x-y工作台的光栅扫描式运动,确保在300mm主流晶圆上能依次将每个芯片顶起至吸头。视觉系统则实时反馈芯片与基板的精确位置信息,运动控制模块据此动态调整参数,以保障粘合剂层厚度的均匀性。整机的运动控制精度可达亚微米级,能适配导电环氧树脂、金属焊料等多种键合材料,支撑先进封装中多芯片堆叠、三维集成等复杂结构的需求。

引线键合机

引线键合机则通过热压、超声、热超声球三种键合方式,实现芯片焊区与封装引脚之间的高可靠性电气连接。其中,热超声球键合应用最为广泛,它凭借基座150℃预热、超声振动与压力的复合作用,在金丝球与铝压点间形成冶金键合。该过程配合毛细管劈刀的精准引线输送与拉断控制,实现球键合与楔压键合的连续操作,满足薄型封装对引线尺寸的严苛控制要求。封装完成后,常通过拉力试验进行数字化强度评估,并结合统计过程控制(SPC)实现工艺稳定性的持续监控。

目前,粘片机正朝着更高速度、更低损伤的方向演进,例如引入AI驱动的实时运动轨迹优化、提升纳米级定位精度等技术。引线键合机则在探索铜线键合、激光辅助键合等新技术,并结合自动化校准与在线缺陷检测,持续推动封装工艺向更高效率、更精细节点迈进。

板卡级封装

板卡级封装设备作为电子制造后端的关键环节,正通过智能化、绿色化与高精度技术的深度融合,推动整个封装工艺向更高效率、更环保的方向演进。

塑封机

在塑封机领域,业内品牌通过全产业链品控与智能温控系统,实现了从排片到收料的全流程自动化。典型的300mm主流机型集成了高速精密导轨、多功能视觉检测及物联网接口,支持智能休眠与动态能耗管理,相比传统设备能耗可降低约30%,温控均匀性可提升至±1℃。这些设备能很好地适配无卤基材等环保材料,满足汽车电子、消费电子等领域对产品长期耐候性的严苛需求。

电镀生产线

电镀生产线多采用高速环形垂直升降技术,通过PLC控制链节块驱动工件在电镀区、超声波清洗区、水洗区等工位间连续移动。结合脉冲直流电镀电源,可以实现镀层颗粒更细致、电镀速率更快,例如增强镀金层的附着力、提高镀铜速率。同时,应用无铅无卤电镀液与磁力过滤器,能有效减少重金属离子污染与环保风险。配套的自动恒温与运输速度可调功能,确保了批量生产条件下产品性能的高度一致性。

切筋成型机

切筋成型机主要应对封装引脚的超薄化、高密度化挑战。它通过精密模具设计与动态调焦系统,有效解决引脚易变形、非共面等问题。其自动化流程集成了上料、传递、成型、检测、装管、收料于一体,采用高精度伺服电机驱动Z轴升降平台,并配合线阵CCD传感器实时侦测工件高度,动态调整焦距与压力,从而确保在0.2mm最小字号上也能实现清晰的标记。同时,通过采用高导热系数的陶瓷基材以及可回收设计,有助于降低功率器件的工作温度并提升材料利用率。

激光打标设备

激光打标设备则以自动对焦技术为核心竞争力。它通过激光测距传感器与智能调焦算法,可实现±240μm的动态对焦范围与4μm的调焦精度,支持在复杂曲面、阶梯状工件上进行高质量标记。例如,在汽车减震弹簧表面雕刻动态二维码,标记对比度可达95%。配合五轴联动平台与AI自适应调焦技术,能显著提升标记质量,并将废品率降低至0.5%以下,满足医疗器械、航空部件等领域对产品防伪与标识耐久性的高端需求。

从芯片级薄化切割,到元器件级的精密键合,再到板卡级的成型与标记,封装工艺设备构成了现代半导体制造的坚实基石。这些设备技术的持续迭代与融合创新,是推动整个产业向更高集成度、更复杂结构迈进的关键动力。对于希望深入理解半导体制造全貌的工程师而言,掌握这些设备的基本原理与工艺特点,是构建扎实计算机基础知识体系的重要一环。更多深入的设备原理与工艺讨论,欢迎在云栈社区的技术板块进行交流。