MPIF-Net算法为集成制造系统提供了一套智能故障监测与诊断方案。其流程首先通过模拟数据生成模块,创建包含5种典型故障(正常打印、飞溅故障、打印过慢、表面粗糙、功率过大)的声发射信号及对应的8维物理参数数据集。

算法的核心是一个三分支并行处理架构,旨在从不同维度提取并融合故障特征:

- 图像处理分支(模态1):选取单个声发射信号通道,先后通过递归图编码和马尔可夫变迁场编码,将一维时序信号转换为两种蕴含不同信息的图像。之后对图像进行加权融合,并通过一个简化的双注意力卷积网络提取空间结构特征。

- 时序处理分支(模态2):对原始的多通道声发射信号进行重排,直接输入双向长短期记忆网络中,以捕捉信号前后向的长期时间依赖关系。

- 物理信息分支(模态3):利用专门设计的物理信息神经网络,将8维设备物理参数映射为一段具有物理意义的温度序列特征,引入故障发生的机理知识。

三路特征经过降维对齐后,采用通道拼接策略进行多模态融合,形成一个综合的特征向量。最终,该特征向量被送入一个全连接分类器,输出对5种故障类别的预测概率。整个网络使用交叉熵损失函数和Adam优化器,通过反向传播进行端到端的训练,实现对制造过程的在线智能监测。

算法实现步骤详解

第一步:数据准备与模拟生成

基于集成制造中5种常见故障的物理机理,程序化模拟生成多通道声发射信号和对应的物理参数(如激光功率、扫描速度等)。通过调整信号的频率、振幅、噪声等特性,确保不同故障在数据层面具有可区分的模式。

第二步:多模态信号预处理与转换

从多通道信号中选取关键通道,分别进行递归图编码(捕捉非线性动力学与空间特征)和马尔可夫变迁场编码(量化状态转移的时间模式)。将两种编码生成的图像进行加权平均,融合为一张64×64像素的综合图像。

第三步:并行特征提取

三路分支同步进行深度特征学习:

- 图像分支:融合图像输入一个包含注意力机制的两层卷积网络,提取空间层次特征。

- 时序分支:原始多通道信号经重排后,送入双向LSTM网络,提取前后向的时序依赖特征。

- 物理分支:8维物理参数通过一个物理信息神经网络,映射生成一段32点的温度预测序列,作为物理机理特征。

第四步:特征对齐与融合

对三个分支输出的特征进行降维处理,统一特征尺度,随后在通道维度上进行拼接,形成一个224维的综合特征向量,全面表征故障状态。

第五步:故障分类决策

将融合后的特征输入一个三层全连接网络分类器,中间使用ReLU激活函数和Dropout进行正则化,最后通过Softmax函数输出5个故障类别的概率分布,取最大概率作为诊断结果。

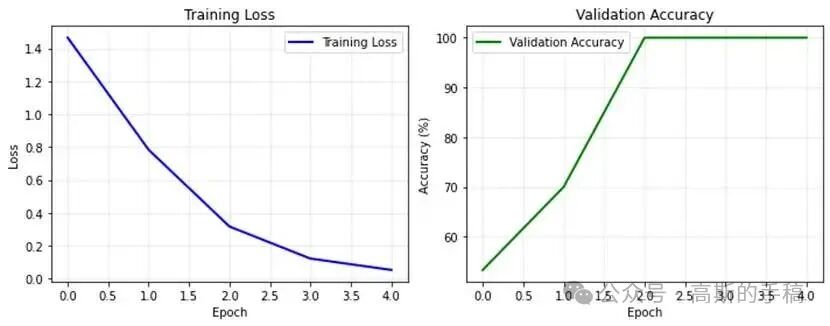

第六步:模型训练与优化

采用小批量梯度下降法,以交叉熵损失作为优化目标,利用Adam优化器自适应地更新网络所有权重参数。通过多个训练周期迭代,并在验证集上监控性能,以防止过拟合。

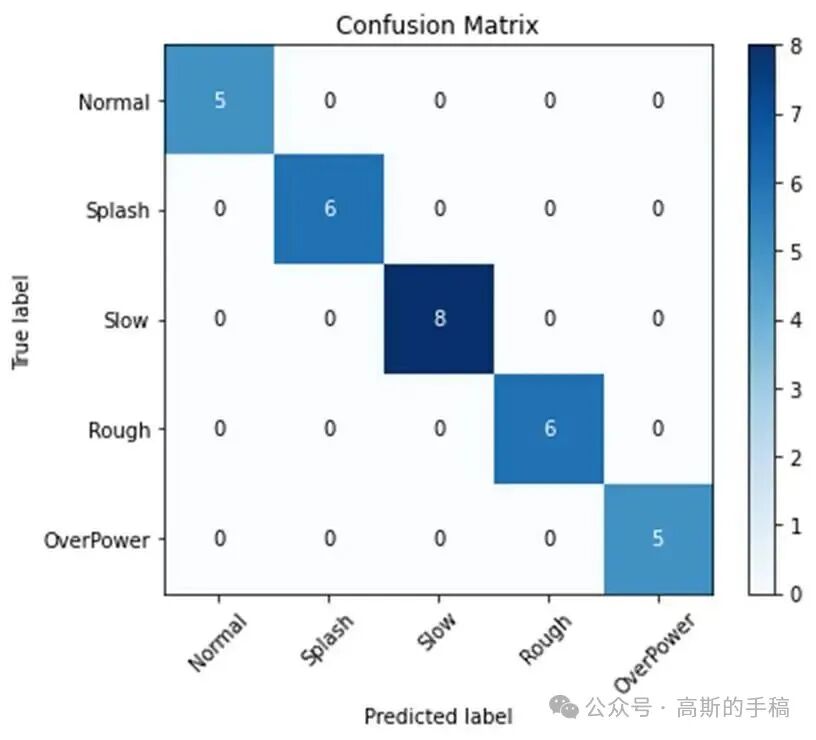

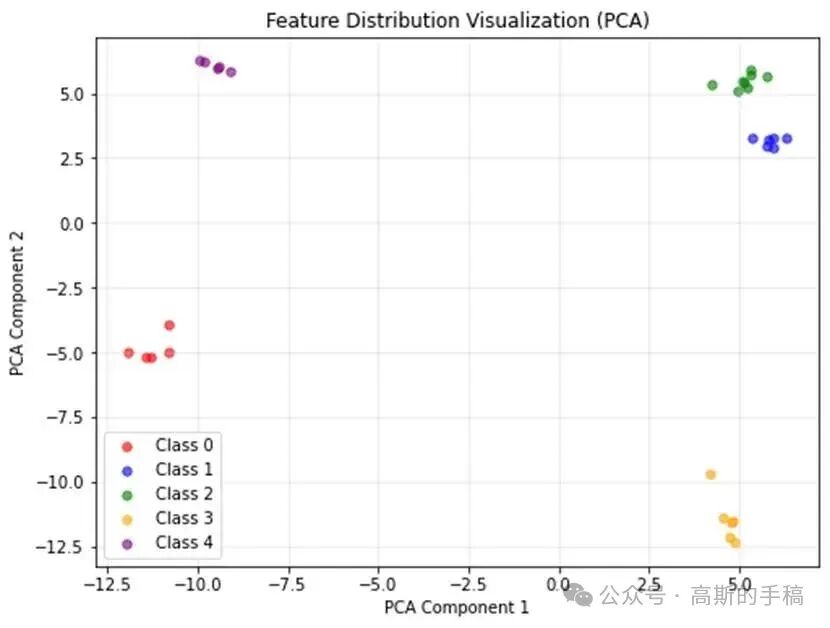

第七步:性能评估与可视化

在独立的测试集上评估模型的准确率、召回率、F1分数等指标。通过绘制训练损失曲线、验证准确率曲线、混淆矩阵以及特征分布图,直观分析模型的诊断能力与学习效果。

以下是算法的核心架构与数据处理流程示意图:

完整代码实现

本文所述MPIF-Net算法的完整PyTorch实现代码可通过以下链接获取:

https://mbd.pub/o/bread/mbd-YZWZmZ5pbA== |