随着微电子与计算机技术的发展,传统以强电为主的电气设备正逐步演变为强、弱电结合、功能完善的数字化微电子设备。在许多应用场景中,单片机控制系统已大量取代传统的电气控制方案。采用存储程序控制的单片机,其控制逻辑通过软件指令实现,硬件配置灵活可变。这意味着当生产过程需要调整时,无需重新设计和铺设大量线路,显著提升了产品更新换代和适应定制化生产的能力。

要使传统设备与单片机系统协同工作,必须将各种控制信号转换为单片机输入/输出口能够识别和处理的数字信号。一方面,用户设备产生的开关量信号(如限位开关、按钮、传感器输出等)需通过输入电路转换为单片机可接收的电平;另一方面,单片机输出的弱电控制信号,需通过输出电路进行转换与放大,以驱动继电器、电磁阀、电机等大功率执行元件。本文将深入探讨几种经过工程验证的单片机I/O常用驱动与隔离电路设计方法,这些方案对于提升系统接口能力、增强稳定性和抗干扰性具有重要的实践指导意义。

1、 输入电路设计

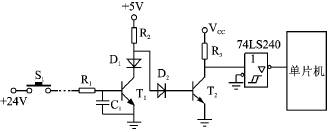

图1 开关信号输入

图1 开关信号输入

绝大多数输入信号最终都以开关形式接入单片机。从工程实践来看,将开关输入的有效状态设置为低电平(如图1所示),通常比采用高电平有更好的抗噪效果。当按下开关S1时,产生低电平指令信号;未按下时,单片机引脚则保持高电平。这种设计能有效抑制噪声干扰。

若考虑到TTL电平电压较低,在长线传输中易受干扰,可采用图2所示方案,将现场信号提升至+24V传输,并在单片机入口处通过电阻分压转换为TTL电平。这种高电压传输方式不仅大幅提升了抗干扰能力,还能改善开关触点的接触可靠性。图中D1为反向电压≥50V的保护二极管。

图2 提高输入信号电平

图2 提高输入信号电平

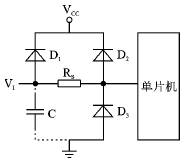

图3 输入端保护电路

图3 输入端保护电路

为防止外界尖峰电压或静电损坏单片机引脚,可在输入端增设如图3所示的二极管电阻双向保护电路。二极管D1、D2、D3的正向导通压降UF≈0.7V,反向击穿电压UBR≈30V。无论输入端出现何种极性的破坏电压,该电路都能将其幅度钳位在安全范围内。缓冲电阻RS(通常取1.5~2.5kΩ)与输入电容C构成积分电路,能延缓外界感应电压的冲击。对于持续时间较短的干扰脉冲,积分电路能有效衰减其幅值;对于长时干扰,D1导通后电流在RS上产生的压降也会降低输入端的实际电压。

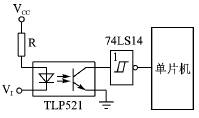

另一种广泛应用且效果卓越的输入方案是光电耦合隔离。图4展示了典型的光耦隔离输入电路。电阻R用于限制输入电流,将光耦内部发光二极管的电流控制在10~20mA。光耦通过光信号传递信息,实现了输入与单片机之间电气上的完全隔离。同时,由于发光二极管正向阻抗低,而外界干扰源内阻通常很高,根据分压原理,能够耦合到输入端的干扰噪声微乎其微,这极大地增强了电路抵抗地线环路干扰及其他串扰的能力。合理地进行硬件开发与嵌入式系统设计,隔离是提升可靠性的关键手段之一。

图4 输入端光耦隔离

图4 输入端光耦隔离

在满足功能需求的前提下,提升单片机输入可靠性的简易方法还有:在输入端与地之间并联电容以吸收干扰脉冲,或串联一个金属薄膜电阻来限制流入端口的峰值电流。

2、 输出电路设计

受限于输出驱动能力,单片机端口通常需要专用接口芯片进行扩展。虽然控制对象各异,但输出电路设计通常都需要满足对电压、电流、开关频率、边沿速率以及隔离抗扰度的要求。下面分析几种典型的从单片机输出到功率器件的电路实现方法。

2.1 直接耦合

在直接耦合输出电路中,应避免采用图5所示的错误结构。

图5 错误的输出电路

图5 错误的输出电路

在T1截止、T2导通期间,为给T2提供足够的基极电流,R2阻值必须非常小。因为T2工作于射极跟随器模式,为减小其导通损耗,需将集射极压降控制在很低水平,这导致集基极电压也很小。若R2阻值过大,会显著增加T2管压降,导致严重发热。而在T2截止、T1导通期间,+15V高压将全部施加在R2上,产生极大的电流,这显然不合理。此外,T1导通会将单片机的高电平输出拉低至接近地电位,造成输出不稳定。如果T2后端接有感性负载,反电势可能使T2发射极处于高电位,而此时T1将其基极拉低至地,极易导致T2的基射结反向击穿。

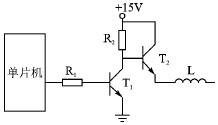

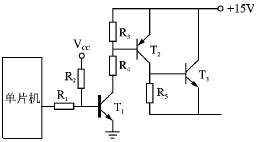

图6展示了一个合理的直接耦合输出电路。T1和T2组成耦合级来驱动功率管T3。当T1导通时,R3、R4串联支路产生电流,R3上的分压超过T2的基射结导通电压,促使T2导通,进而为T3提供基极电流,使T3导通。当T1输入低电平时,T1截止,R3上压降为零,T2随之截止,最终T3截止。电阻R5兼具双重作用:一方面作为T2的集电极负载,另一方面在T2截止时,为T3基极储存的电荷提供快速释放通路,加速T3关断,有助于降低开关损耗。

图6 直接耦合输出电路

图6 直接耦合输出电路

2.2 TTL或CMOS器件耦合

当通过TTL或CMOS芯片输出时,常选用集电极开路(OC)门器件,如图7(a)所示。OC门通过上拉电阻R1接至+15V电源,从而提高了驱动电压。但需注意,这种电路的开关速度较低,若直接驱动功率管,在后续电路为感性负载时,功率管的开关相位关系会恶化波形上升时间,增加动态损耗。

为提升开关速度,可采用图7(b)和图7(c)两种改进电路。图7(b)为快速开通电路,当TTL输出高电平时,输出点通过晶体管T1获得更强的拉电流能力,从而加快对后级负载电容的充电速度,同时降低了OC门本身的功耗。图7(c)为推挽式改进电路,它不仅提高了开通速度,也改善了关断时的下拉能力,使波形边沿更陡峭。输出晶体管T1工作于射极跟随器模式,不会进入饱和状态,因此不影响电路的最高开关频率。

图7 TTL或CMOS器件输出电路

图7 TTL或CMOS器件输出电路

2.3 脉冲变压器耦合

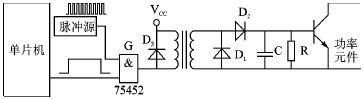

脉冲变压器是经典的电磁隔离元件。该方案将单片机输出的开关信号调制到一种高频载波上,通过脉冲变压器耦合至输出侧。由于变压器原副边无电气连接,输出信号是电平浮空的,可直接与功率管等强电部件耦合,如图8所示。

图8 脉冲变压器输出电路

图8 脉冲变压器输出电路

图8 脉冲变压器输出电路

此电路需要一个独立的脉冲源,其频率(载波频率)应至少是单片机输出信号频率的10倍以上。脉冲源的输出送至控制门G的一端,单片机信号送至另一端。当单片机输出高电平时,G门打开,载波脉冲通过变压器耦合到副边,经二极管D1、D2检波和滤波后,还原出开关信号驱动功率管。当单片机输出低电平时,G门关闭,变压器无输出。

这里,变压器既传递信号也传递能量。提高载波频率有助于减小变压器的体积。通过调整电感量和匝数比,变压器可以适应不同的驱动功率要求,应用灵活。最重要的是,原副边电气隔离的特性使得副边输出信号可以跟随功率器件的工作电位而“浮动”,不受其电源电压大小的直接影响。

当单片机自身输出较高频率的PWM信号时,可省略独立的脉冲源和G门,直接对变压器及其周边电路进行适配设计。

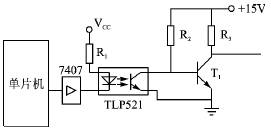

2.4 光电耦合

光电耦合器既可传输线性信号,也可传输开关信号,在输出级主要用作开关信号的隔离传递。如图9所示,单片机输出信号经缓冲器7407驱动后送入光耦。电阻R2是光耦输出晶体管的负载,其取值需确保:光耦导通时,输出晶体管深度饱和;光耦截止时,后级晶体管T1能可靠饱和导通。光耦的主要缺点是响应速度较慢,会引入额外的开关延迟,从而限制系统的最高工作频率,在硬件开发与嵌入式项目中进行高速开关设计时需要特别注意这一点。

图9 光耦输出电路

图9 光耦输出电路

结语

尽管单片机接口技术在许多文献中已有详述,但在实际的电气控制产品改造与开发中,常会遇到通用接口芯片无法解决的难题,如大电流驱动、高速开关、强抗干扰等。此时,寻求自定义的电路解决方案就显得尤为必要。本文探讨的几种输入/输出电路,经过广泛的工程应用验证,对于构建合理、可靠、抗干扰能力强的单片机电气控制系统,具有很高的实用参考价值。深入理解这些基础的电路设计方法,是每位从事硬件开发与嵌入式系统工程师的基本功。