在工业自动化领域,运动控制的精度和实时性直接决定了设备性能与产品质量。其中,基于高性能工业以太网的EtherCAT多轴协同控制技术,已成为实现精密制造的关键。本文将深入剖析睿擎工业开发平台如何基于EtherCAT协议,实现微秒级低抖动与高精度的多轴控制。

一、EtherCAT技术:工业自动化的高速通信引擎

EtherCAT(Ethernet Control Automation Technology)是一种高性能的工业以太网技术,其核心优势在于颠覆了传统以太网的通信模式。与传统网络每个节点都需要完成接收、处理、转发三个步骤不同,EtherCAT采用“在线处理”机制。数据帧在通过每个从站节点时,设备会实时读取或写入分配给自己的数据,整个过程仅产生纳秒级延迟。

这种高效的通信机制赋予了EtherCAT以下显著特点:

- 高带宽利用率:通信速率可达100Mbit/s或1Gbit/s,有效数据利用率超过90%。

- 极低延迟:典型通信延迟在微秒级别,1000个数字量I/O的刷新时间仅需约30µs。

- 精确同步:借助分布式时钟(Distributed Clock, DC)技术,可实现多轴间的高精度时间同步。

- 拓扑灵活:支持线型、树型、星型及它们的组合,便于现场布线。

二、睿擎工业开发平台的EtherCAT技术突破

在睿擎平台上,EtherCAT技术的实现取得了多项关键进展,尤其在控制精度方面表现突出。

1. DC自动补偿:攻克多轴同步抖动难题

分布式时钟同步是实现高精度控制的基础,但在实际硬件环境中,时钟漂移和传输延迟会影响同步精度。睿擎平台内置了DC自动补偿功能,能够实时监测并校准各从站节点间的时间偏差。

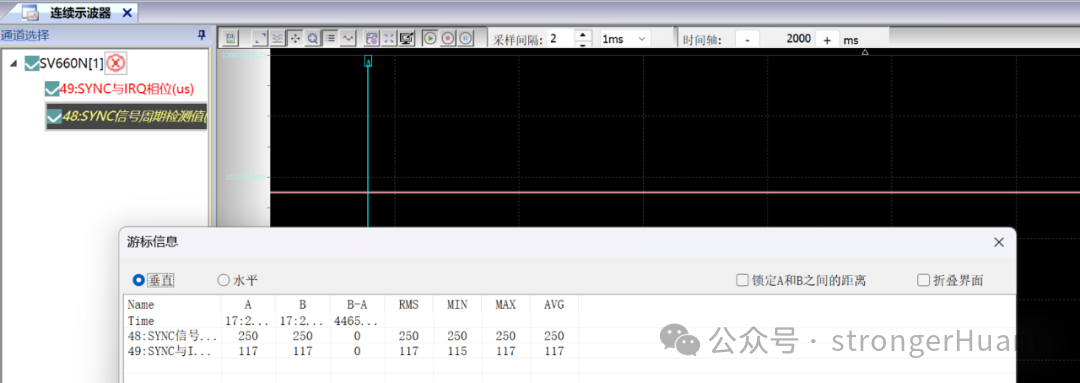

技术指标:在250µs的控制周期下,系统将同步抖动稳定控制在±5µs以内。这意味着在多轴协同运动时,各轴间的动作相位差被严格限制在微秒级,极大提升了复杂轨迹控制的平滑性与准确性。

2. 多模式电机控制:适配多样化场景

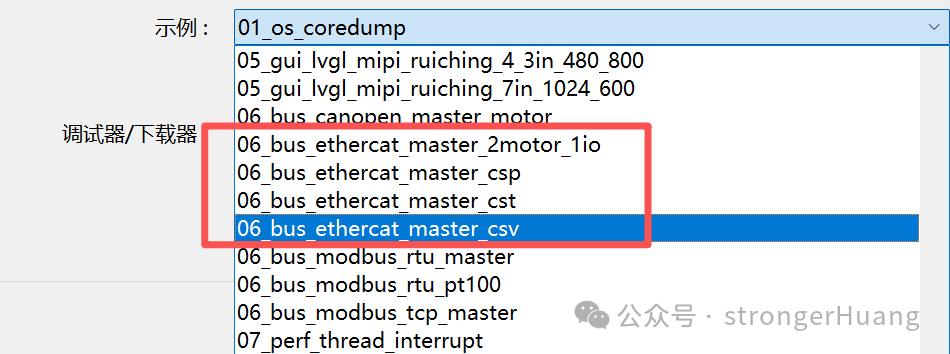

平台提供了丰富的EtherCAT主站示例,支持CSP(周期同步位置)、CSV(周期同步速度)及CST(周期同步转矩)等多种符合CiA 402协议的控制模式,满足从精准定位到力控的不同需求。

| 模式名称 |

模式值(hex) |

主要应用场景 |

| 周期同步位置模式(CSP) |

0x8 |

精密点位控制、轨迹插补 |

| 周期同步速度模式(CSV) |

0x9 |

恒速运行、转速调节 |

| 周期同步转矩模式(CST) |

0xA |

恒力输出、力矩控制 |

3. 多电机协同示例:简化复杂系统开发

睿擎平台提供了可直接运行的多电机控制示例,演示了通过单个EtherCAT主站同时控制两个伺服电机的协同逻辑。该示例为开发者构建多轴系统提供了清晰的参考框架,通过修改和扩展,可以便捷地适配更多轴数的复杂应用。

三、技术实现:EtherCAT多轴控制核心流程

以下是在睿擎派开发板上实现EtherCAT多轴控制系统的主要流程。

1. 系统初始化与配置

初始化主站服务,配置网络接口并进行拓扑扫描,为通信建立基础。

// EtherCAT服务初始化

ecat_service_init();

// 配置网络接口(例如“e1”)

csp_master.nic0 = ifname ? ifname : “e1”;

// 初始化主站结构体

ecat_master_init(&csp_master);

// 自动扫描网络拓扑

ecat_config_init(&csp_master, RT_FALSE);

2. 分布式时钟(DC)同步配置

启用分布式时钟同步功能,为所有接入网络的设备提供统一、精确的时间基准,这是实现高精度多轴同步的核心。

// 配置分布式时钟同步

ecat_config_dc(&csp_master);

3. 状态机管理与切换

EtherCAT通信遵循严格的状态机(INIT → PRE-OP → SAFE-OP → OP)切换流程,确保系统启动过程可靠可控。

// 切换到 PRE-OP 状态

ecat_write_state(&csp_master, 0, EC_STATE_PREOP);

// 验证从站状态

state = EC_STATE_PRE_OP;

ecat_check_state(&csp_master, 0, &state, 2000000 * 3);

// 切换到 SAFE-OP 状态

ecat_write_state(&csp_master, 0, EC_STATE_SAFE_OP);

state = EC_STATE_SAFE_OP;

err = ecat_check_state(&csp_master, 0, &state, 20000000 * 3);

// 最终切换到 OPERATIONAL 状态

ecat_write_state(&csp_master, 0, EC_STATE_OPERATIONAL);

4. 实时控制循环

进入运行状态后,系统进入周期性的实时控制循环,执行数据交换与运动控制算法。

// 启动高精度硬件定时器

ecat_hwtimer_start(&csp_master);

while(1) {

// 更新伺服驱动器状态机

sv_update_state(&csp_master);

// 发送过程数据(PDO)并接收从站反馈

ecat_send_processdata_group(&csp_master, 0);

ecat_receive_processdata_group(&csp_master, 0, 2000*10);

// 根据模式(如CSP)计算并更新目标指令

if(motor_run_flag) {

if(motor_dir == 0) {

target_pos += 1000; // 正向运动

} else {

target_pos -= 1000; // 反向运动

}

}

// 等待并同步至下一个精确控制周期

ecat_sync_dc(&csp_master);

}

这种基于Linux实时系统的循环设计,确保了控制指令的严格周期性发布。

四、开发实战:在睿擎派上构建EtherCAT控制系统

1. 硬件准备

- 睿擎派RC3506工业开发板

- EtherCAT伺服驱动器(如汇川SV660N)

- 伺服电机

- 标准网线及电源线

2. 连接与拓扑

将伺服驱动器的IN端口与开发板的ETH1网口连接。若需控制多个电机,可将后续驱动器的IN口与前一驱动器的OUT口以菊花链形式串联。

3. 软件开发流程

在RuiChing Studio IDE中:

- 创建对应的EtherCAT示例工程(例如

06_bus_ethercat_master_csp)。

- 根据实际硬件修改网络接口名、从站PDO映射等参数。

- 编译工程并下载程序至开发板。

- 通过终端命令行调试与控制。

4. 常用调试命令

睿擎派提供了简洁的Shell命令用于调试:

# 启动EtherCAT主站服务(以CSP模式示例为例)

msh > ect_csp

# 启动电机运行

msh > motor_run

# 停止电机

msh > motor_stop

# 设置运动方向 (0 或 1)

msh > motor_dir 0

五、典型工业应用场景

睿擎的EtherCAT多轴解决方案已应用于多种对精度和实时性要求严苛的场景:

- 自动化产线:实现多个执行单元(如机械臂、传送带)的毫秒级协同,提升装配与搬运效率。

- 工业机器人:为多关节机器人提供低抖动、高同步性的关节控制,保障运动轨迹精度。

- 精密加工设备:在CNC、激光切割等设备中,确保多轴联动的微米级精度,直接提升加工质量。

六、总结

睿擎工业开发平台通过其深度优化的EtherCAT协议栈,结合DC自动补偿、多控制模式与完备的示例,为工业运动控制领域提供了一套高可靠、高精度的解决方案。其实现的±5µs同步抖动控制能力,尤其适用于要求严苛的多轴协同应用。

随着智能制造的演进,对实时通信网络和精确控制的要求将持续提高。睿擎平台将持续迭代其EtherCAT及相关工控技术,为开发者与设备制造商提供更强大的底层支撑,推动工业自动化向更高水平发展。