当一片价值不菲的晶圆完成了前道复杂的光刻与蚀刻后,其旅程远未结束。一个反直觉却至关重要的真相是:芯片最容易“死亡”的阶段,并非在前沿的制造环节,而是在最后的减薄、切割与分离等后道工序中。

无论芯片采用的是3nm还是28nm制程,一旦进入这些环节,整片晶圆的良率可能在几分钟内归零。晶圆被翻转,其厚度从初始的775微米被一路研磨至100微米、50微米,甚至10微米以下。此时的它已脆弱如“湿纸巾”,任何不均匀的应力、微小的裂纹或切割时的振动,都将直接宣判其上数百乃至数千颗芯片的命运——成为产品,或是沦为废料。

在这个决定生死的场景里,关键角色并非万众瞩目的光刻机,而是一家名为DISCO的日本公司。

DISCO:提供“最后确定性”的工艺专家

业界普遍将目光聚焦于“光刻机之争”,但产业内部深知:前道制程决定了技术的上限,而后道工艺则决定了产品能否可靠交付。 DISCO所专注的研磨、切割、抛光,听起来朴素无华,其公司座右铭也仅有三个词:切、研、磨。

然而,当硅片被减薄至十几微米时,全球仅有极少数企业能确保其不断裂、不翘曲、无崩边。DISCO正是其中最为稳定可靠的选择。它的价值不在于追求最先进的制程节点,而在于提供了后道工序中不可或缺的确定性与安全性。

工艺基石:从砂轮到全套解决方案的进化

DISCO并非天生服务于半导体。其前身是一家砂轮制造厂。日本制造的一个显著特质是:在单一工艺上追求极致后,会反向重构整个系统。DISCO率先制造出超薄高精的树脂砂轮,厚度一度达到40微米,这已是在挑战材料学的极限。

由此产生了一个关键转折:市场上现有的设备无法适配DISCO如此极致的砂轮。于是,DISCO做出了战略决策——自制设备来匹配自研耗材。这一步,奠定了它此后数十年“设备+耗材+工艺”一体化解决方案的基础。

深入半导体:以“永不停机”建立信任

1970年代,DISCO携自动划线机与切割锯进入半导体领域。在1977年的Semicon展会上,其DAD-2H切割锯面临停机重启可能导致切割轮断裂的风险。DISCO的工程师给出了一个直接而有效的方案:让设备在展会期间连续运转数日,永不关机。

这一举动看似简单,却为其在封测厂商心中烙印下了“可靠”与“安全”的标签。半导体制造业有一个残酷的共识:获胜的往往不是最先进的设备,而是最稳定、最不容易出问题的设备。自此,DISCO便嵌入了芯片制造流程中,成为了不可或缺的“最后一道保险”。

商业模式:耗材与工艺锁定的深度绑定

DISCO的核心竞争力远不止于单台设备。它提供的是一套覆盖芯片后处理全生命周期的闭环解决方案,包括:

- 研磨机

- 切割锯(刀片切割/激光切割)

- 定制砂轮与刀片

- 专用工艺胶带

- 完整的工艺参数与应力管理方案

每一个环节都离不开其特制的耗材,而每一次耗材更换与工艺调整都紧密关联着最终良率。这意味着,一旦客户通过DISCO的方案完成量产验证,切换供应商的成本与风险将变得极高。这是一种基于物理与工艺的深度绑定,而非简单的合同约束。

顺应趋势:先进封装时代的不可替代性

有人认为,先进制程会削弱后道工艺的重要性。事实恰恰相反。随着3nm、Chiplet(芯粒) 与混合键合等先进封装技术的发展,晶圆成本飙升,芯片单元(Die)尺寸更小,切割道(Street)宽度更窄。

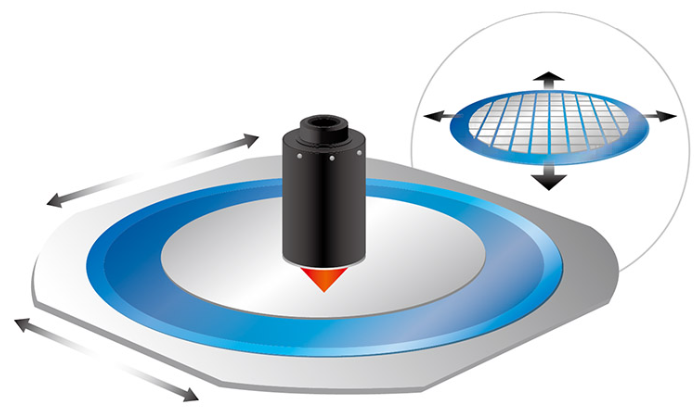

传统的机械切割锯面临效率与安全挑战。此时,DISCO的隐形激光切割技术优势凸显。它能在晶圆内部生成裂解面,几乎不占用切割道宽度,从而在单片晶圆上获得更多的有效芯片。尽管存在应对金属层和热应力的挑战,但在晶圆成本极高的当下,提升每一片晶圆的产出率就是最高的追求。因此,先进封装浪潮反而巩固了DISCO在产业链中不可替代的地位。

Taiko工艺:体现“边缘创新”的典范

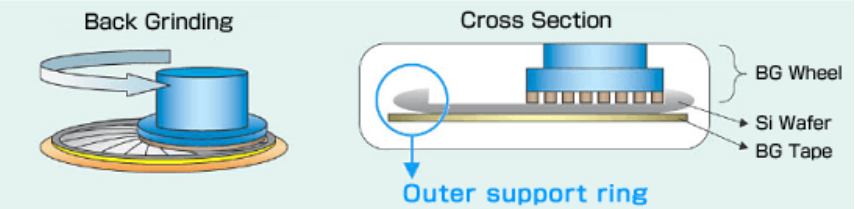

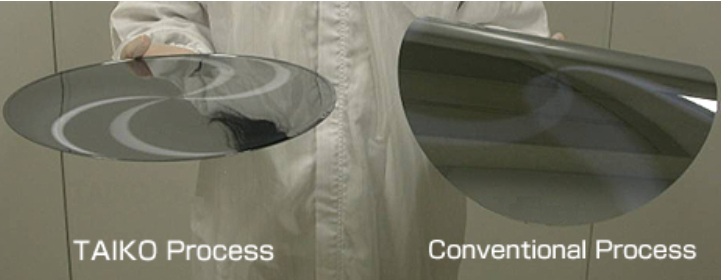

最能体现DISCO创新哲学的莫过于其Taiko工艺。该工艺的思路一反常态:并非将整片晶圆均匀磨薄,而是只研磨晶圆中间区域,保留外圈边缘作为支撑结构。

这种做法带来了多重好处:无需使用临时承载基板,应力分布更均匀,使得后续的硅通孔、背面金属化及探针测试等工序更为容易。最终,再用激光将外围支撑圈切除。

这是一种只有长期沉浸于生产一线、深知每种失败模式的工程师才能构想出的方案。它不追求革命性的噱头,只是务实地将芯片“存活”的概率提升那么一点点。然而在半导体领域,这一点点的提升,价值数十亿美元。

组织韧性:内部市场化驱动效率

DISCO的竞争力还源于其独特的“内部市场化”组织结构。公司内部使用名为“Will”的虚拟货币,员工需要竞标工作任务,甚至连会议室、工位等资源的使用都需要“支付”费用。无人竞标的任务则被视为低价值。

这套体系的本质,是对组织内部任何形式的低效与官僚主义进行持续清算。在一个需要长期技术积累的行业,DISCO通过这种极致的内部竞争机制,意外地遏制了短视行为,从而将其营业利润率从16%提升至36%,展现了卓越的运维与体系化管理思维。

锁定未来:功率半导体的默认选择

在碳化硅(SiC)、氮化镓(GaN)等第三代半导体材料的加工中,由于其材料硬度高、脆性大,研磨与切割的难度呈指数级上升,裂纹与崩边是常态难题。

而这正是DISCO积累了四十年的核心战场。因此,在功率半导体制造领域,DISCO的设备与工艺几乎成为了默认选项。这并非源于垄断,而是因为在该领域极高的试错成本面前,客户别无选择,这也体现了特定材料与工艺结合的深厚壁垒。

结论:隐藏在“最后一公里”的产业权力

DISCO从不上头条,它不决定业界能否突破3nm制程,但它决定了一颗制造出来的芯片能否完好无损地变成商品。它的存在揭示了一个深刻的产业现实:半导体行业真正的权力与壁垒,往往隐藏在那些最不允许失败的“最后一公里”环节。

当一个产业在诸多如后道处理这样的关键节点上缺乏自主选择权时,其在前端的所有努力都可能受制于人。DISCO本身就是一块样本,它证明了工业领导地位并非仅靠单项技术突破,而是通过数十年如一日,在细分领域将“不可替代性”做到极致,直至无人愿意挑战。这,才是全球半导体竞争格局中最为冷静与坚实的一面。