在推特上,一位19岁的博主耗时整整三年,纯手工打造了一颗集成了1200个晶体管的CPU。

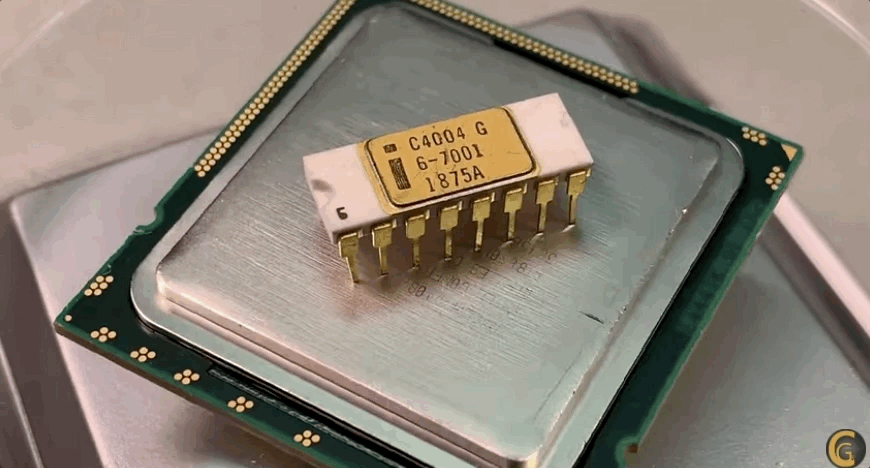

这位名叫 Sam Zeloof 的美国大学生,最终在自己的“车库工厂”里成功制造出了这款芯片。它基于10微米的多晶硅栅极工艺,被命名为Z2。有趣的是,这与英特尔上世纪70年代闻名于世的处理器4004所使用的技术相同。

从PS阵列到车库制造,一次超越“摩尔定律”的尝试

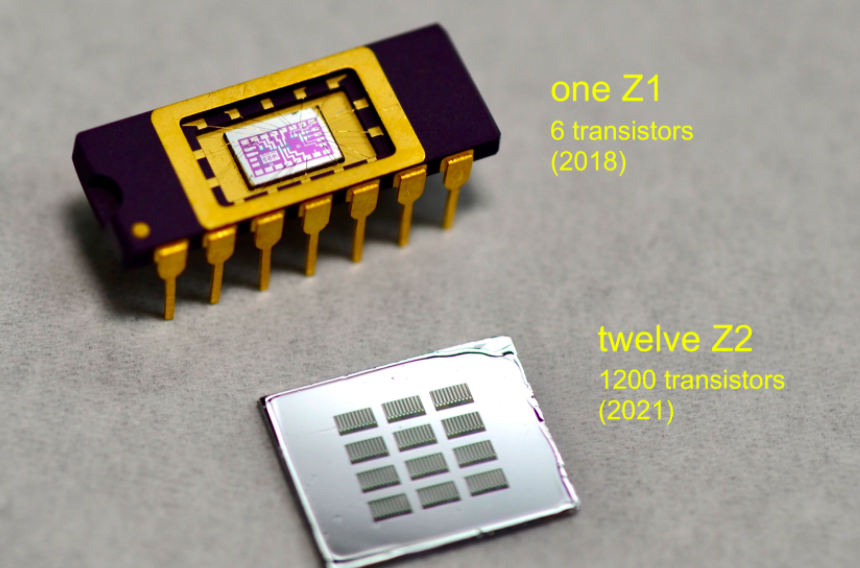

这款Z2芯片是由第一代芯片升级而来。早在2018年,当时17岁的Sam就制作了他的首个集成电路Z1,其中包含了6个晶体管。

与行业巨头动辄数十亿美元的晶圆厂不同,Sam的整个制造过程都在他的“车库工厂”中进行。他使用非高纯度的化学品、自制的设备,并且没有无尘室环境。

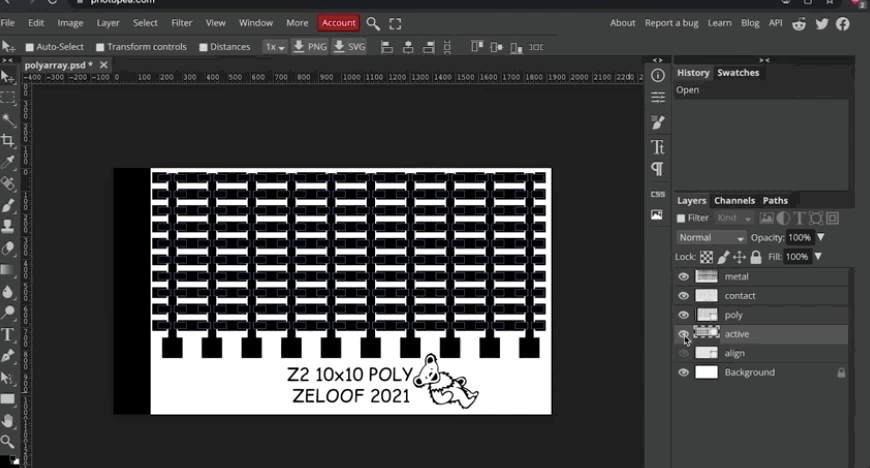

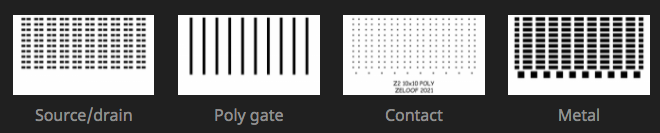

首先,他在 Photoshop 中布局了一个简单的 10x10 晶体管阵列。

在这个阵列中,一列中的10个晶体管共享一个共同的栅极连接,每行则串联在一起,与相邻的晶体管共享源极和漏极。

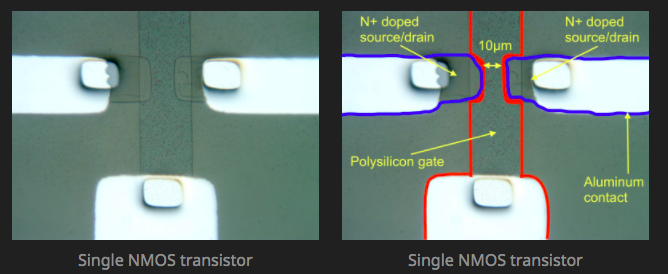

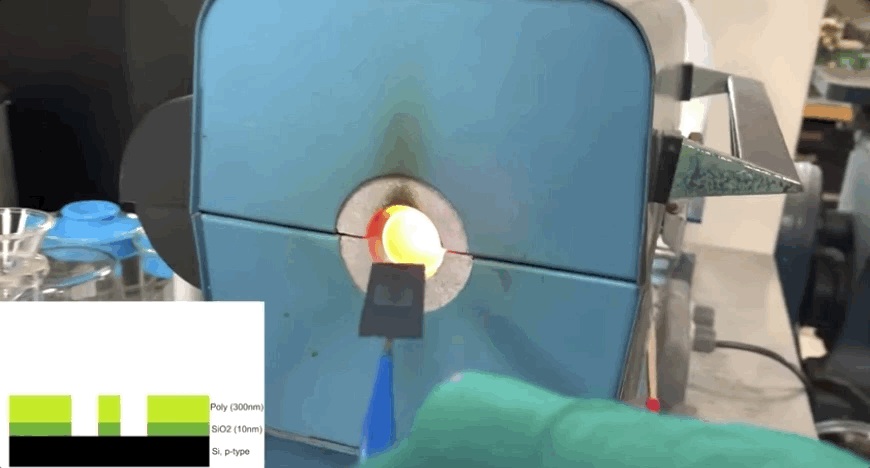

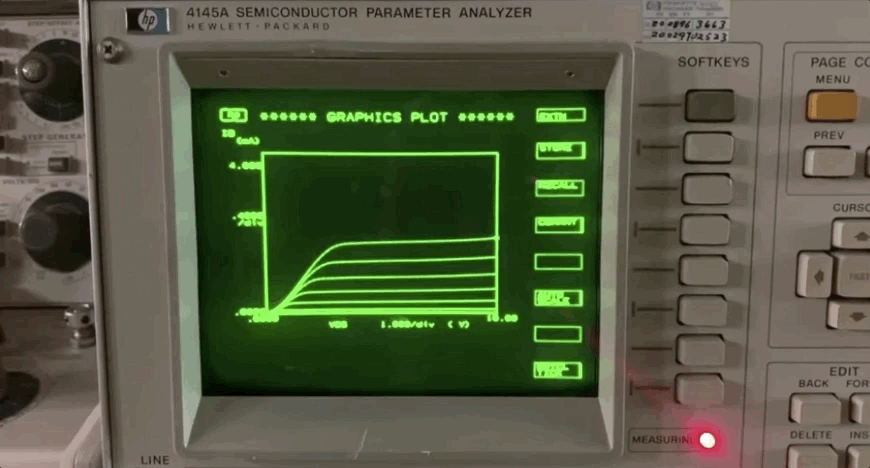

单个10微米 NMOS 晶体管的结构如下所示。图中红色的轮廓代表多晶硅栅极,蓝色区域则是源极和漏极,金属层存在一些手工制作难以避免的对齐偏差。

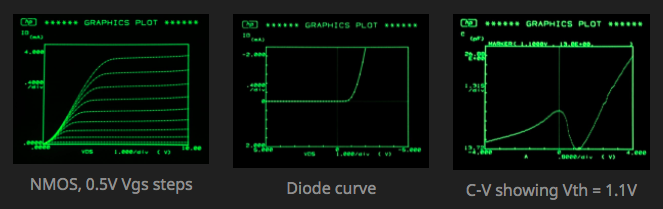

此前,Sam一直采用金属栅极工艺。铝栅极与其下方的硅沟道之间存在较大的功函数差异,导致阈值电压非常高(>10V)。他早期制作的一些电路,如吉他失真踏板和环形振荡器LED闪光器,都需要一个或两个9V电池才能驱动。

为了降低功耗,Sam在Z2上转而采用了多晶硅栅极工艺。这种自对准栅极工艺能有效降低阈值电压,使得芯片能够与2.5V和3.3V的逻辑电平兼容,性能得到了显著提升。

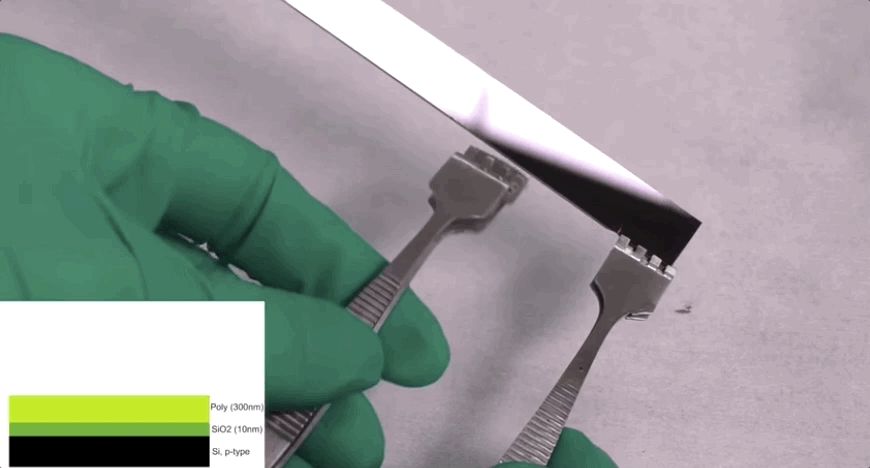

设计图纸完成后,便进入制造阶段:切割晶圆,并对多晶硅栅极进行蚀刻。

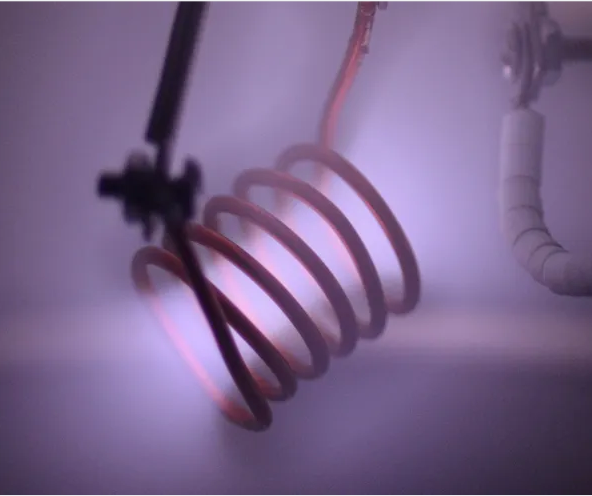

Sam改进了工艺流程,采用自对准方法,并选择高温扩散而非离子注入来进行掺杂。

他解释道,因为在硅片上已经沉积了各种材料层,他只需要找到一层约10nm厚的SiO2(二氧化硅),以及一层约300nm厚的多晶硅即可。

测试结果表明,Z2相比Z1实现了飞跃式的进步。改用多晶硅栅极工艺大大降低了功耗,但由于缺乏纯净化学品和洁净室环境,芯片的良品率并不高。

Sam表示:“我已经制作了15个芯片(总计1500个晶体管),我知道其中至少有一个是完全功能正常的,还有至少两个是大部分功能正常的。这意味着良率低于80%,而不是100%。”

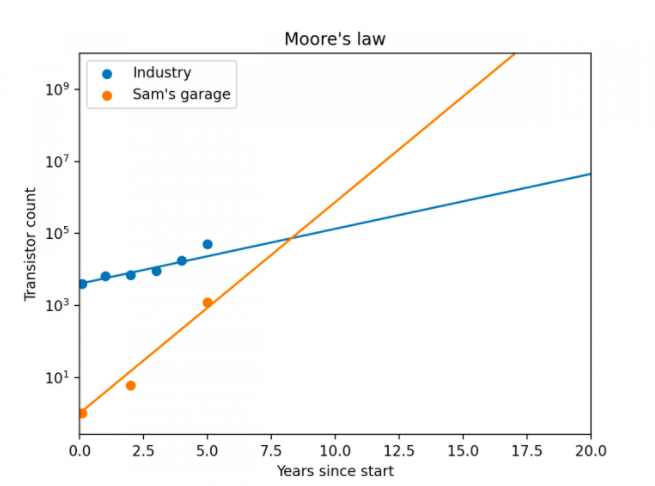

在介绍视频的开头,Sam幽默地调侃自己的“车库造芯”事业正在超越摩尔定律。

网友们也借此机会戏谑了工艺升级缓慢的英特尔,设想了2025年的一场对话:

Sam:我终于做到了5nm工艺。

英特尔:来看看我们最新的10nm+++++++工艺。

极客少年的造芯梦想

那么,这位传奇少年是如何起步的呢?尽管现代CPU芯片的制造门槛极高,但Sam Zeloof从未放弃他的梦想。

2018年,当时还是高三学生的他成功制造了第一个集成电路Z1,它拥有6个晶体管,采用5微米的PMOS工艺。

在一次采访中,Sam提到他的灵感来源于YouTube博主Jeri Ellsworth,后者在频道中演示了如何在没有专业工具的情况下切割硅片并自制晶体管。

受此启发,Sam决定在Jeri工作的基础上,尝试制造更复杂的集成电路。

可以说,Sam是一位资深的电子爱好者。从高中起,他就在家自学芯片制造所需的知识,并开始动手实践。他从eBay购买零部件和材料,搭建起了自己的半导体制造实验室。

这位才华横溢的少年认为,亲手尝试制造芯片是深入了解半导体和晶体管内部工作原理的最佳方式。自2017年起,他开始在博客上记录自己的项目,并收到了大量积极反馈。一些来自上世纪70年代的资深工程师也为他提供了宝贵建议,希望他能探索出一种相对简单的方法来“复刻”4004芯片的技术,从而服务于他自己的芯片开发。

Sam表示:“我开始阅读旧书,研究一些旧的专利,因为新书介绍的制造流程都需要非常昂贵的设备。” 这种回归基本原理、亲手实践的精神,正是驱动计算机科学与工程不断进步的根源。他的故事不仅令人惊叹,也激励着更多开发者去探索硬件的奥秘。如果你对这类深度技术实践内容感兴趣,欢迎来云栈社区交流分享。