随着电子技术的飞速发展,元器件小型化、微型化已成为常态,0.3mm~0.5mm间距的高密度芯片越来越普遍,这对电子焊接技术提出了更高要求。尽管如今精密的贴片机已在很大程度上取代了人工焊接,但影响焊接质量的因素依然众多。

本文将从表面贴装技术(SMT)焊接的角度,梳理在PCB设计阶段需要注意的几个关键点。根据经验,若忽略这些设计规范,极有可能导致焊接质量不佳、虚焊,甚至在返修时损坏焊盘或整块电路板。

影响PCB焊接质量的因素

从PCB设计完成到所有元件被完美焊接成一块高质量的电路板,其间需要PCB设计工程师、焊接工艺、操作工人等多个环节的严格把控。主要影响因素包括:

- PCB设计图纸

- 电路板基板本身的质量

- 元器件本身的质量

- 器件管脚的氧化程度

- 锡膏的质量

- 锡膏印刷的精度

- 贴片机程序编制的精确度

- 贴片机的贴装质量

- 回流焊炉温度曲线的设定

其中,PCB设计图纸是焊接工厂自身无法跨越的环节。设计者往往不直接参与焊接,可能缺乏对焊接工艺难点的直观感受;而产线工人通常专注于完成生产任务,未必有能力或精力去深入分析不良焊接背后的设计根源。这种“设计”与“制造”的脱节,是许多质量问题的症结所在。

PCB设计(画板)实用建议

下面,我将针对PCB设计环节,为工程师们提供一些具体的建议,希望能帮助大家在设计阶段就规避掉那些可能影响焊接质量的不良做法。相关设计思路也可以参考 计算机科学 中关于系统设计与实现原则的讨论。

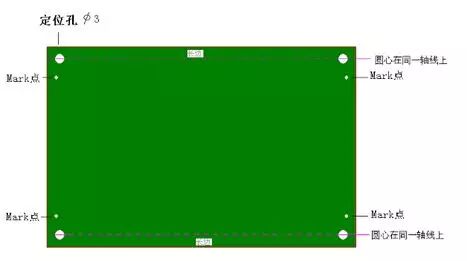

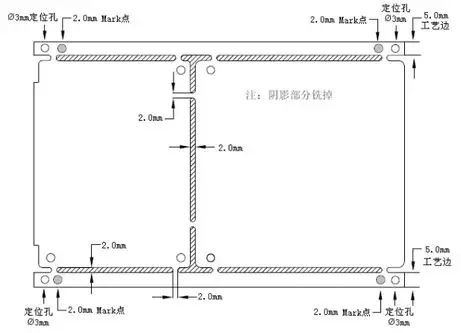

定位孔设计

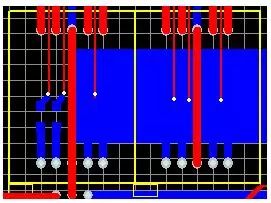

PCB板的四角需要预留四个定位孔(最小孔径建议2.5mm),用于锡膏印刷时精准固定电路板。要求这些孔在X轴或Y轴方向上的圆心位于同一条轴线上,如下图所示:

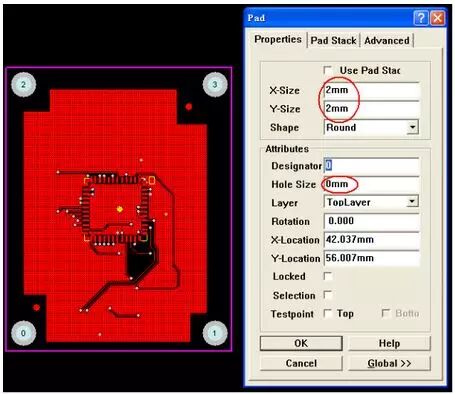

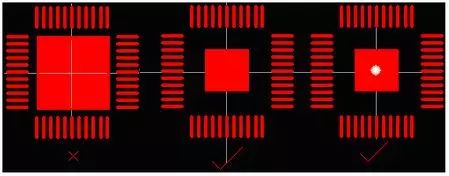

Mark点设计

Mark点用于贴片机的视觉定位。应在PCB板的斜对角放置Mark点,其形状可以是圆形或方形的独立焊盘,注意不要与其他器件的焊盘混在一起。如果电路板双面都有器件,则双面都需要标注Mark点。

设计时请遵循以下规范:

- Mark点形状需上下或左右对称。

- 尺寸A建议为2.0mm。

- 以Mark点外缘为界,向外2.0mm范围内,不应有任何可能引起机器误识别的图形或颜色变化(如其他焊盘、锡膏等)。

- Mark点的颜色应与周围PCB区域形成明显明暗对比。

- 为确保识别精度,Mark点表面应做镀铜或镀锡处理,以防止反光干扰。仅有线条构成的标记无法被光学识别。

下图展示了一个符合规范的Mark点焊盘属性设置:

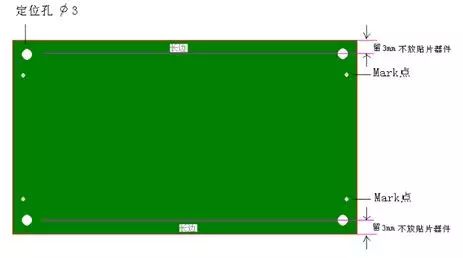

预留工艺边

在设计PCB时,应沿长边方向预留不少于3mm(建议5mm)的空白边缘,作为贴片机传送轨道夹持电路板的位置。此区域内贴片机无法贴装元件,因此不要放置任何贴片器件。如下图所示:

对于双面贴片的电路板,还需考虑第二次过回流焊时,已焊接好的一面边缘的器件可能被传送轨道蹭掉,严重时会损坏焊盘。如下图所示:

因此,建议器件较少的一面(通常是Bottom面),在其长边5mm范围内不要放置贴片器件。若因板面积所限必须放置,可以考虑增加工艺边,详见后文“关于拼板的建议及加工艺边”部分。

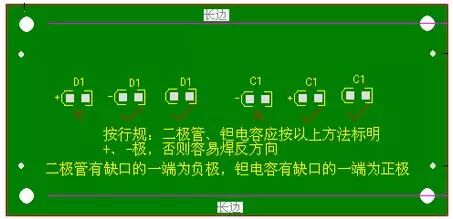

极性器件的标注

二极管、钽电容等有极性器件的标注必须清晰且符合行业惯例,避免工人凭“经验”焊错方向。规范的标注方法如下图所示:

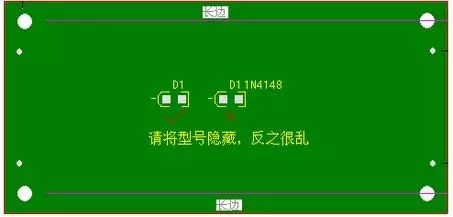

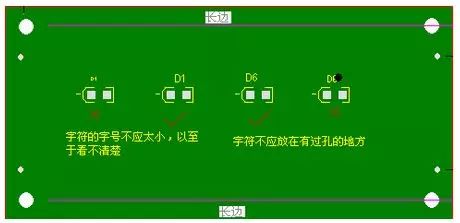

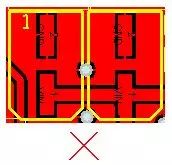

丝印与标识

在器件密度较高的电路板上,建议将元器件的具体型号文字隐藏起来,只保留位号(如R1,C2)。否则密密麻麻的字符会让焊接或检修时眼花缭乱,难以快速定位。相关文章可参考: http://mp.weixin.qq.com/s?__biz=MzUzODM0MDI0MQ==&mid=2247492098&idx=1&sn=8342973beac7a03377d35e6f35f9626f&chksm=fadb9cfccdac15eada3eebbd100c57b47b86b8a5329f51c5095f856b37367cfc9173fde44cf7&scene=21#wechat_redirect。

同时,也不要只标注型号而忽略位号,这会导致贴片机编程时无法识别和对应元件。如下图情况应避免:

此外,丝印字符的字号不能太小以致难以辨认。字符的放置位置也应避开过孔,防止被钻孔打断造成误读。

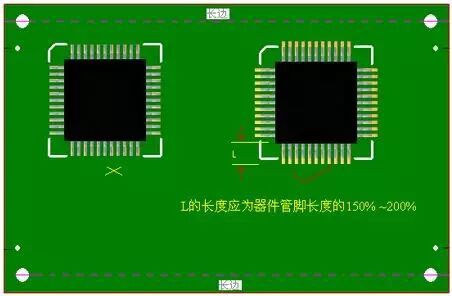

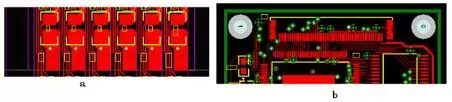

IC焊盘应适当延长

对于SOP、PLCC、QFP等封装的有引线芯片,设计PCB时应适当延长焊盘。建议PCB焊盘长度约为芯片引脚长度的1.5倍,这样在需要手工补焊时,烙铁可以同时接触到引脚和焊盘,使锡料充分熔化融合。如下图所示:

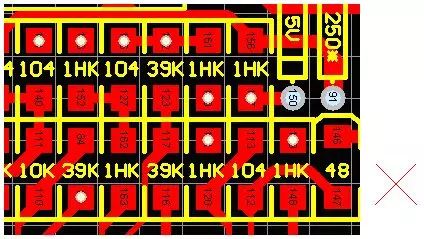

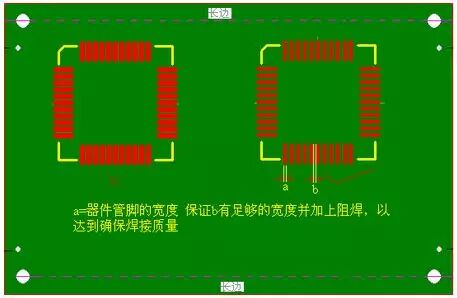

IC焊盘的宽度控制

同样对于上述封装,PCB焊盘的宽度(图中a)应等于或略大于芯片引脚宽度(即数据手册中的Nom.值),切勿过度加宽。重点应保证两个焊盘之间的间隙(图中b)有足够的宽度,以防止焊接时产生桥连(短路)。

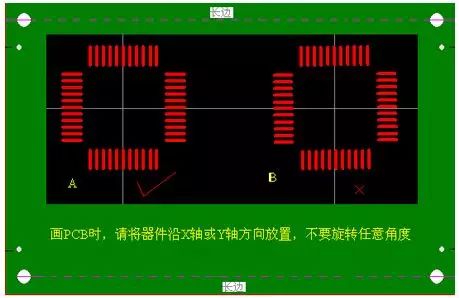

器件放置方向

贴片机通常只能以90度的整数倍(如0°, 90°, 180°, 270°)旋转器件。如果设计时将器件旋转了1°这样的任意角度(如下图B),贴片机贴装后引脚就会与焊盘错位,严重影响焊接质量。

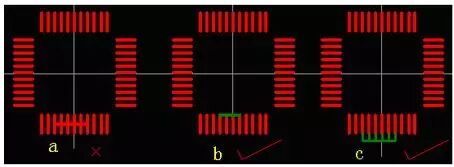

相邻引脚短接的设计

当需要将芯片相邻引脚短接时,下图a的方式不便于工人目检是否应该相连,且不美观。如果采用图b或图c的方式设计,并添加阻焊层,焊接效果会好很多:只要确保各引脚间未非法连接,芯片就不会短路,外观也更整洁。

芯片底部中央焊盘的处理

对于底部中央带有散热或接地焊盘的芯片,如果完全按照芯片封装图的尺寸来画这个焊盘,容易导致它与周围引脚焊盘的间隙过小,引发短路。建议适当缩小这个中心焊盘的尺寸,增大它与周边焊盘的距离,从而降低短路风险。

高大器件的间距

两个厚度较高的器件不宜紧密排列在一起。如下图中所示,这样布局会导致贴片机贴装第二个器件时,吸嘴或机构碰撞到前面已经贴好的器件,触发设备的安全保护而自动停机。

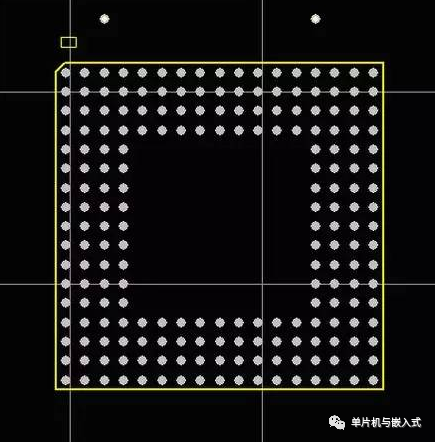

BGA封装的设计考量

BGA封装的焊点全部隐藏在芯片底部,焊接后无法直接目视检查。为方便返修,建议在PCB板上BGA器件的对角位置增加两个定位孔(推荐Hole Size: 30mil),用于在返修时准确定位刮锡膏的钢网。

温馨提示:定位孔大小要适中,使定位销插入后不脱落、不晃动、稍有紧度为宜,否则会影响定位精度。

同时,建议BGA周围预留一定空间不要放置其他器件,以便返修时能够放下钢网进行操作。

PCB板颜色的选择

不建议将PCB板做成红色。因为在许多贴片机的视觉系统中使用红色光源,红色PCB板在红光下会呈现为白色,导致机器无法正确识别Mark点和器件,给编程和贴装带来困难。

大器件下方的小器件布局

有些设计喜欢将小器件(如电阻)放在同一层的大器件(如数码管)下方。这种布局会给后期返修带来极大困难,要更换电阻必须先拆卸数码管,很可能造成数码管损坏。建议将这些小器件布局到电路板的背面(Bottom面)。

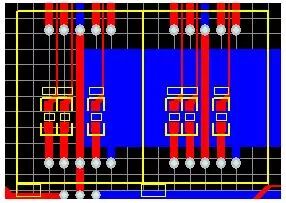

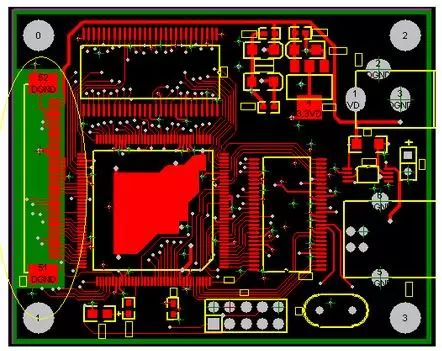

覆铜与焊盘的连接方式

大面积覆铜会吸收大量回流焊热量,可能导致焊盘上的锡膏无法充分熔化,形成虚焊。如下图所示:

上图a中器件焊盘直接连接覆铜;图b中的连接器虽然未直接连接表层覆铜,但由于是多层板,中间层可能有大面积电源/地平面,同样会吸热。这可能导致为了熔化焊锡而升高温度,进而损坏不耐高温的塑料器件本体。因此,建议采用“热焊盘”或“十字桥”连接方式,将焊盘与大面积覆铜进行热隔离。

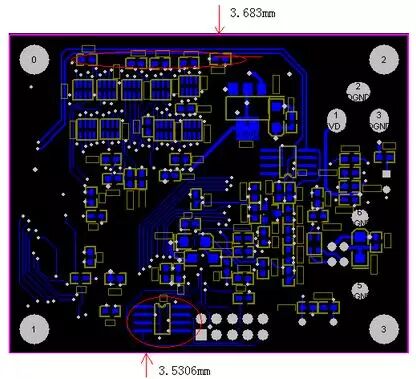

关于拼板与工艺边

对于小尺寸或异形板,通常需要拼板并以V-CUT或邮票孔连接。同时,必须增加工艺边,以便于贴片机传送和定位。工艺边上应添加定位孔和Mark点。一个规范的拼板设计示例如下图:

总结

掌握PCB设计软件进行布线布局的工程师很多,但能设计出易于制造、利于保证高焊接质量的作品,则需要更全面的考量。培养良好的设计习惯,主动了解制造工艺的限制,并与加工厂保持有效沟通,是每一位追求卓越的硬件工程师的必修课。希望本文的经验分享能对你的设计工作有所启发。更多技术实践经验交流,欢迎关注云栈社区。