背金工艺(Backside Metallization),也称为晶圆背面金属化制程,是指在晶圆或芯片背面沉积金属层的半导体制造工艺。该工艺是半导体封装与制造的关键环节之一,其主要目的在于通过金属层的特性提升芯片的散热性能、机械稳定性以及与外部电路的连接能力,从而确保芯片的可靠性与工作效率。

背金工艺的核心作用

在半导体器件,尤其是功率器件与高性能芯片中,背金工艺的实施至关重要。其核心作用主要体现在以下三个方面。

提升散热性能。芯片在工作时会产生大量热量,若热量无法及时导出,将导致性能下降甚至失效。在芯片背面沉积高导热系数的金属层(如金、银),能够显著增强导热效率,如同附加了散热片,将热量快速传导至封装体或散热基板。

增强机械稳定性。晶圆,尤其是经过减薄后,其机械强度较低,易在后续加工或使用中因应力而破裂。背面金属层能够起到加固作用,提升芯片整体的结构强度,降低破碎风险。

实现电学连接与焊接。芯片背面的金属层可作为有效的电学连接界面和焊接基点。它能够与封装基板或金属框架通过焊料(如锡膏)或导电胶形成可靠的电气与机械连接,同时为信号和电流提供导出路径。

背金工艺的主要流程步骤

完整的背金工艺包含一系列精密步骤,确保金属层与硅基底牢固结合并发挥预期功能。其主要流程如下。

第一步:贴膜保护。在工艺开始前,需在晶圆正面粘贴保护膜,以防止后续的研磨、腐蚀等步骤对正面电路图形造成损伤。贴膜要求平整无气泡,边缘对齐。

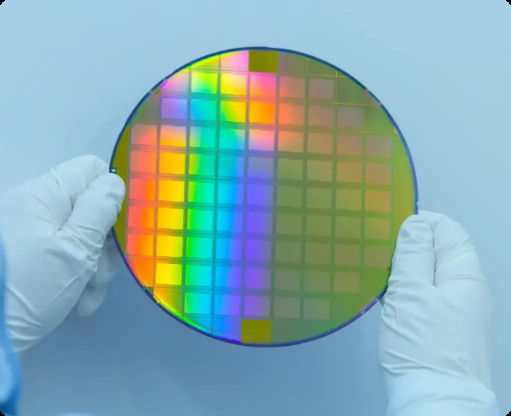

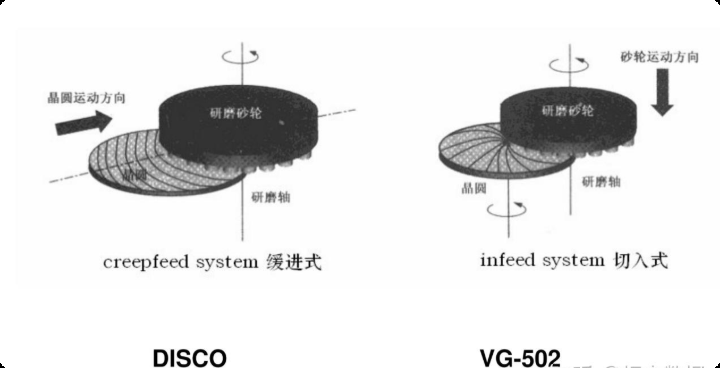

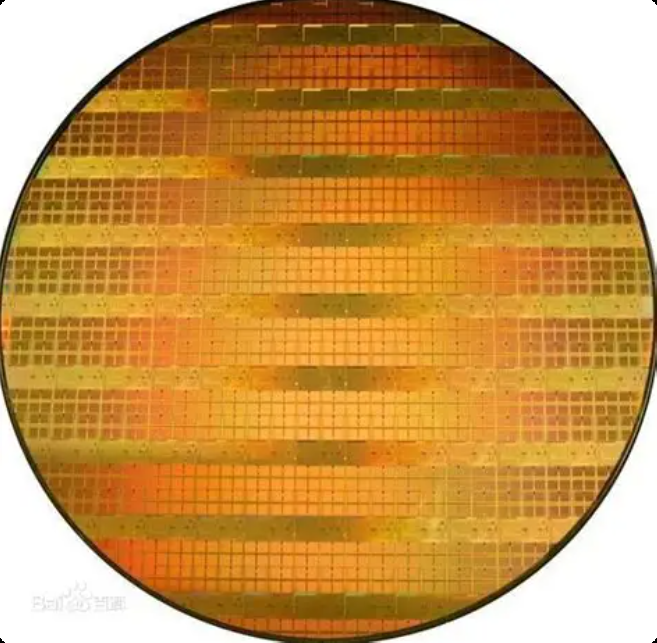

第二步:晶圆减薄。通过机械研磨将晶圆背面减薄至所需厚度。减薄旨在降低芯片整体厚度与热阻,利于散热,同时也是为了满足封装对芯片厚度的要求。减薄过程需控制均匀性,避免异常纹路。

第三步:硅腐蚀。减薄后的硅片表面存在损伤层和应力,易碎片。通过化学腐蚀(常用氢氟酸与硝酸的混合溶液)去除损伤层,释放内部应力,并增加表面粗糙度,以提升后续金属层的附着力。

第四步:清洗与前处理。在沉积金属前,必须对晶圆背面进行彻底清洗,以去除自然氧化层、颗粒沾污及残留化学液。此步骤对保证金属与硅的结合强度至关重要。

第五步:背面金属化沉积。这是核心步骤,通常采用物理气相沉积法,如电子束蒸发。在真空腔体内,依次沉积多层金属薄膜,这背后涉及精密的物理原理与设备控制,属于半导体制造中 计算机基础 知识的应用。

背金层的典型结构与材料选择

为实现良好附着、防止扩散及优化焊接,背金层通常采用多层结构,每层功能各异。

第一层:黏附层。该层直接与硅衬底接触,要求与硅有优异的结合力并能形成良好的欧姆接触,以降低接触电阻。常用材料为钛或铬。

第二层:阻挡层。位于黏附层之上,主要作用是防止上下层金属间的相互扩散,避免因扩散形成的高阻化合物影响器件性能。常用材料为镍或镍钒合金。

第三层:防氧化/焊接层。作为最外层,需具备良好的导电导热性、抗氧化性以及与焊料的润湿性。常用材料为金或银。该层直接参与后续的芯片焊接或粘接过程。

在一些高端应用中,背金结构可能更为复杂,包含种子层或多层组合,以适应高温、高功率等苛刻工作条件。对材料特性的深刻理解是优化工艺的关键,这离不开扎实的 基础 & 综合 知识。

背金工艺的技术特点与应用领域

背金工艺作为一项关键封装技术,具有鲜明的技术特点和广泛的应用前景,同时也面临一定的挑战。

该工艺的主要优点包括:显著提升芯片的散热能力,降低工作温度;增强芯片机械强度与封装整体可靠性;提供稳定、低阻的背面电学接触界面;保护芯片背面免受环境污染;有利于后续的真空贴装等工艺步骤。

然而,背金工艺也存在一些缺点与挑战:工艺成本较高,涉及专用设备(如电子束蒸发台)和高端材料;工艺控制复杂,易受真空度、清洁度等因素影响,可能产生金属层剥离(Peeling)、溅源等缺陷;金属层的引入可能对某些极端敏感的电学参数产生细微影响。

目前,背金工艺主要应用于以下领域:

- 功率半导体器件:如电动车电机控制器、变频空调中的IGBT和MOSFET,这些器件发热量大,对散热要求极高。

- 高端计算芯片:如CPU、GPU处理器,需要高效的散热和稳定的封装连接。

- LED封装:以提高散热效能和延长寿命。

- 太阳能电池板:提升其转换效率和长期可靠性。

随着半导体技术向更高功率密度、更小尺寸和更高集成度发展,背金工艺将持续演进,在材料体系、工艺精度和集成方案上不断创新,以满足未来电子产品对性能与可靠性的严苛需求。对于希望深入探讨半导体制造细节的工程师,云栈社区 是一个不错的技术交流平台。