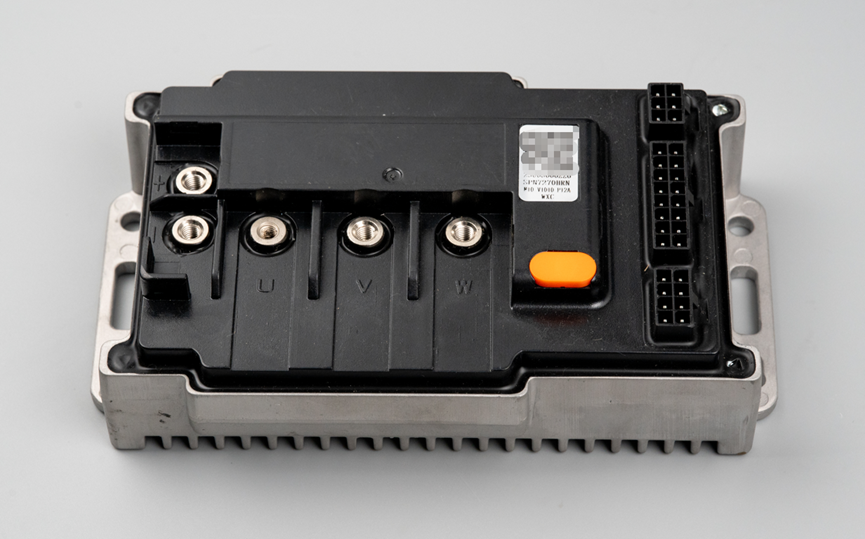

本次拆解的对象是上图这款电瓶车控制器。

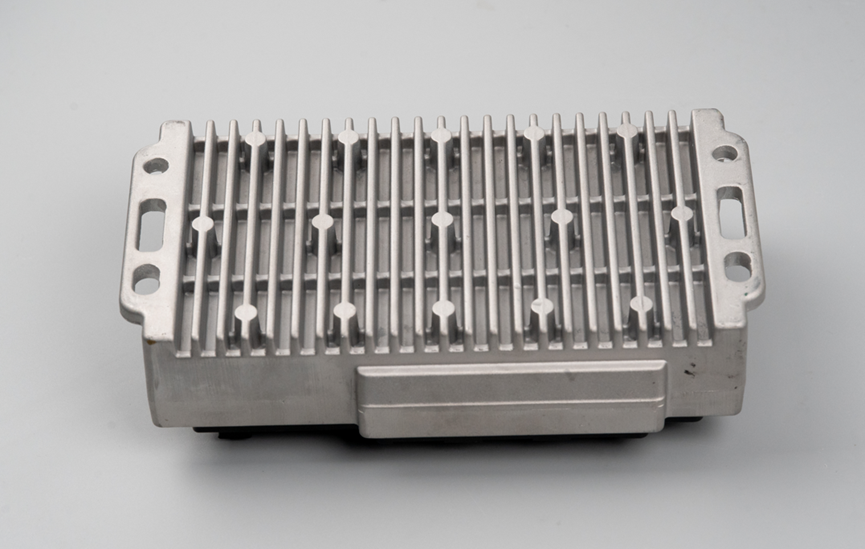

控制器采用了铸铝结构的散热底壳。

顶壳为黑色ABS材质,通过螺丝与铸铝底壳固定,并在周围的槽内灌胶以实现密封防水。信号引出端子排处同样进行了灌胶密封处理。

电源输入螺柱和电机相线螺柱集中在控制器左侧,电源输入螺柱的位置尤其靠左。这种布局暗示了内部电路板的设计:一端为功率电路,另一端为控制电路。

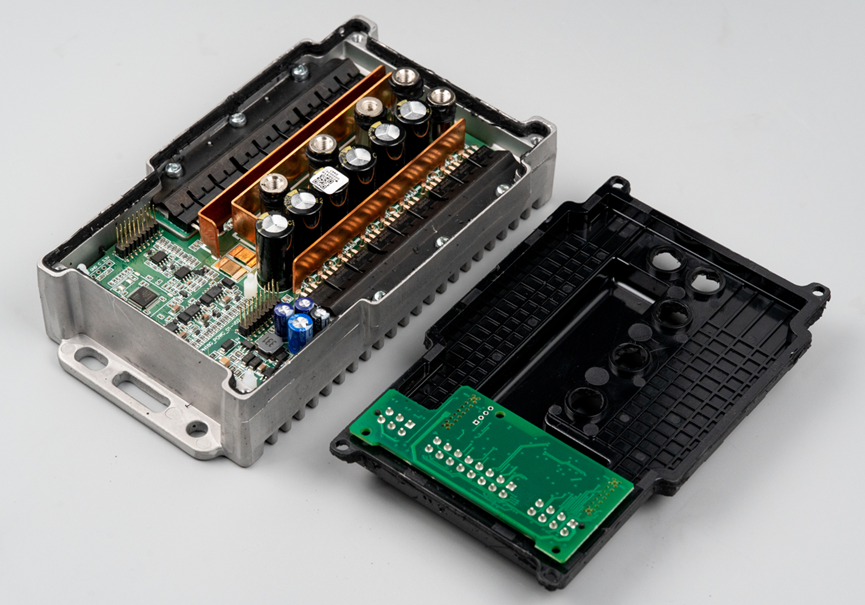

打开外壳后,发现ABS上盖内侧固定有一块信号转接板。

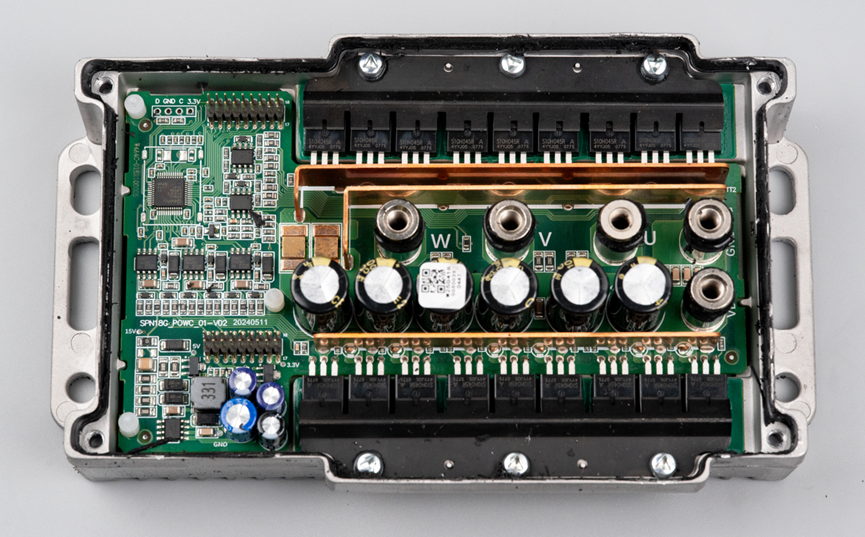

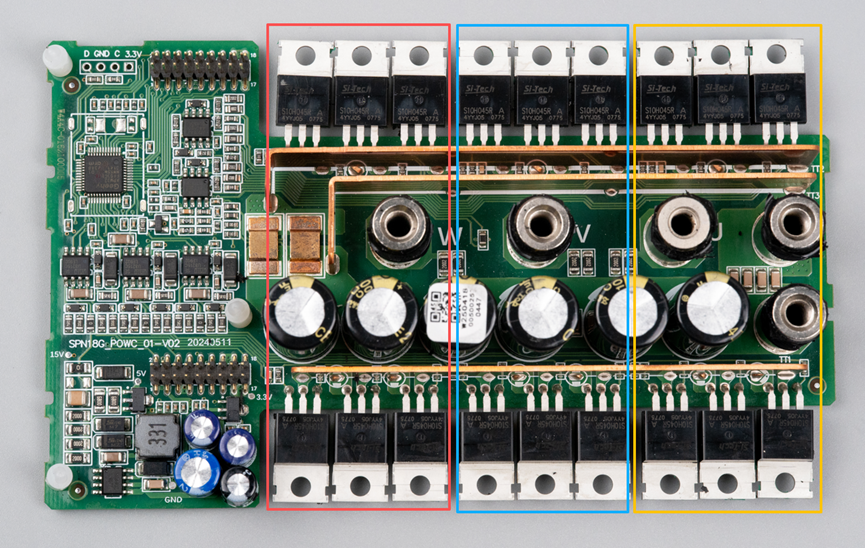

查看主控制板,验证了之前的猜想。接线螺柱侧集中了电解电容、汇流铜排和两排MOS管。而另一侧的接线端子附近,则分布着MCU、预驱动器、电流采样电路和电源稳压电路等。

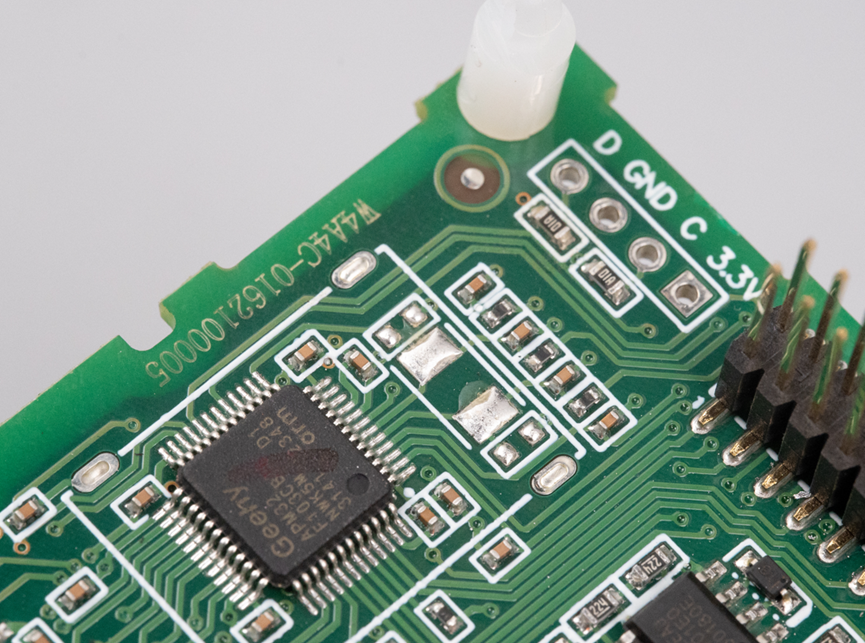

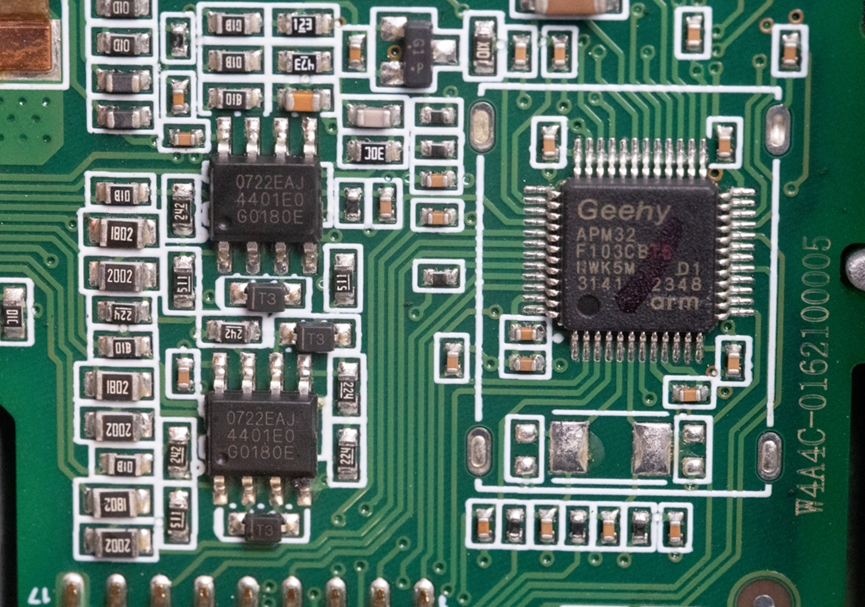

主控MCU采用了极海半导体的APM32F103CBT6,该芯片与STM32F103CBT6几乎二进制兼容。右上角的四个孔为MCU的SWD程序烧录接口,在SWCLK和SWDIO信号线上各串联了一个100欧姆电阻。

旁边使用了两颗SOP-8封装的运算放大器进行相电流采样。器件丝印未能识别出具体型号,侧面反映了国产模拟芯片的快速发展。

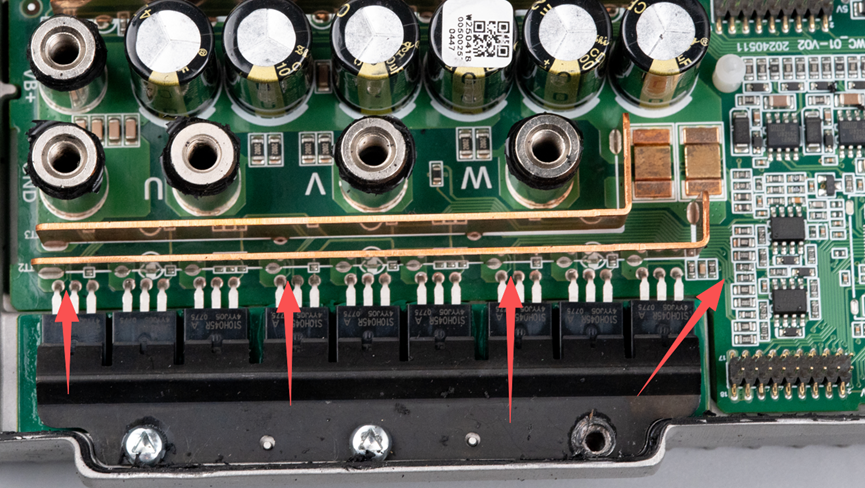

运放的具体型号并非关键,重要的是理解相电流的采样原理。板上并未看到每个桥臂下臂对地接有独立的采样电阻。观察发现,每个下臂三个MOS管中最左侧的一个,其漏极(D)和源极(S)都引出了信号线,并最终连接到运放外围的电阻网络。这说明,本设计并未使用外置采样电阻,而是创新地将下桥臂其中一个MOS管的导通电阻(Rdson)作为采样电阻来获取相电流信号。这种模拟电路与嵌入式系统设计需要精确的测量和信号调理。

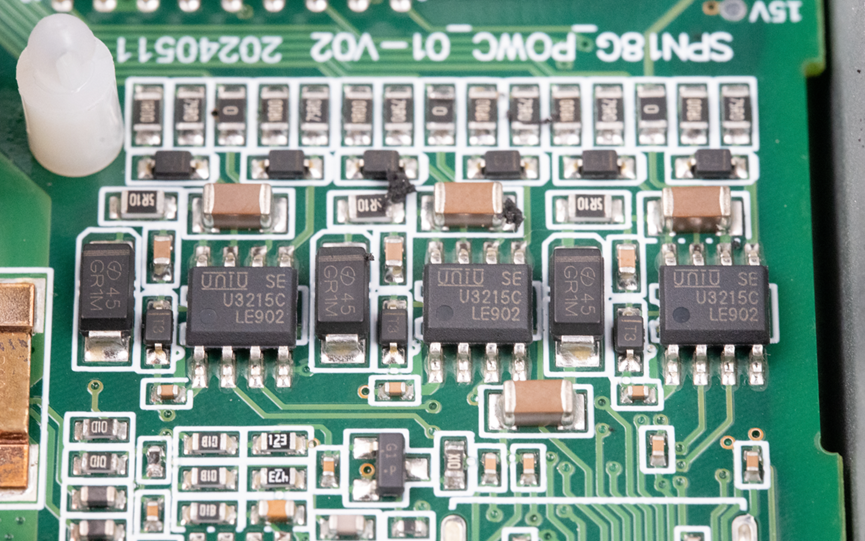

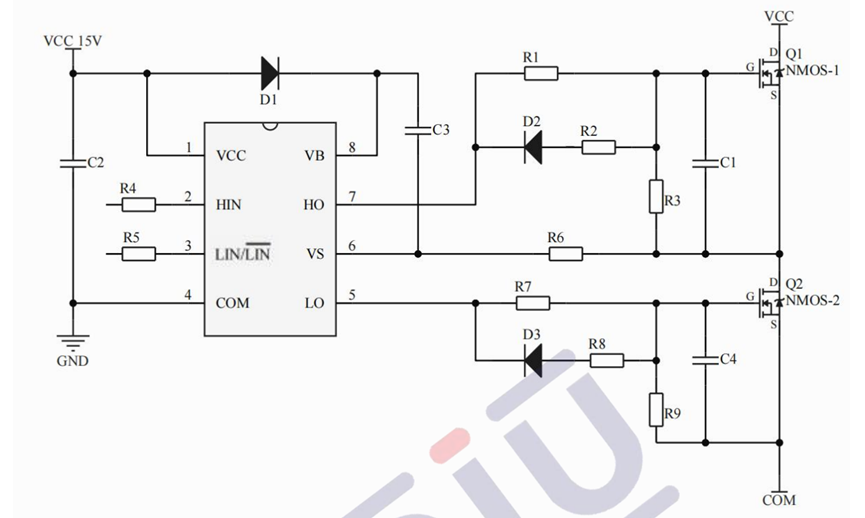

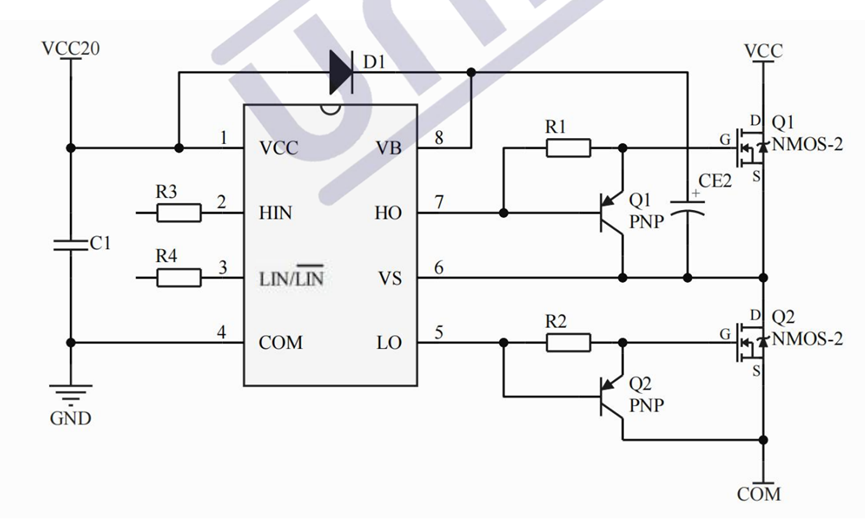

半桥驱动器采用的是宇力半导体的U3215C。

在小功率驱动应用场景下,U3215C配合上图所示的外围电路即可满足需求,该驱动电路设计了独立的MOS栅极快速充放电回路。对照实物PCB,今天拆解的控制器正是采用了此种方案。

而对于大功率应用,则可以采用增加两个PNP三极管的方式来增强驱动电路能力。

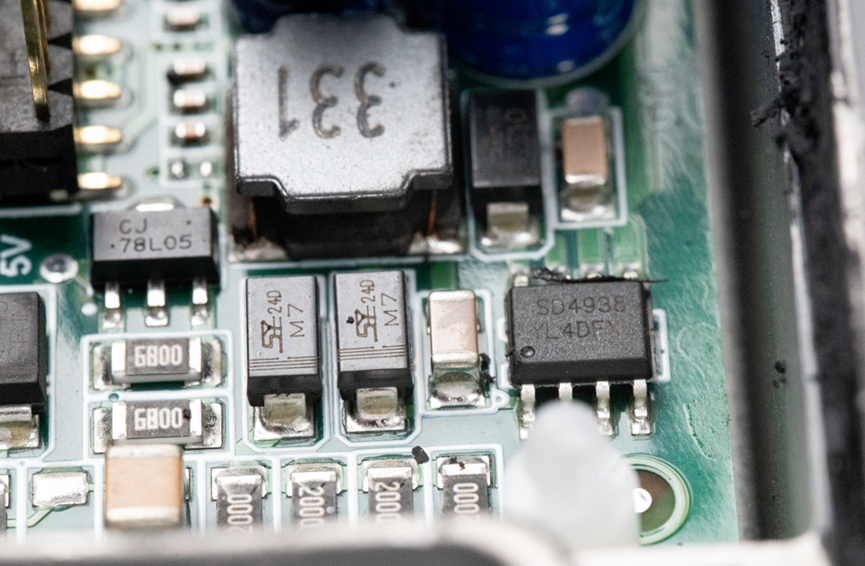

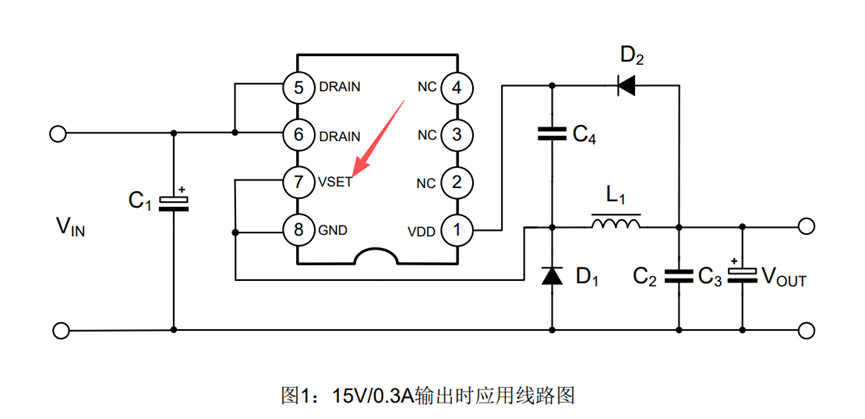

电源稳压部分,使用士兰微的SD4938将电池输入电压降压至15V,以供栅极驱动器使用。

如何判断是15V?SD4938的第7脚为电压设置引脚。其状态与输出电压的关系为:悬空时输出12V,外接下拉电阻时输出18V,直接接地时则输出15V。观察PCB实物,SD4938的第7脚明显直接接地。

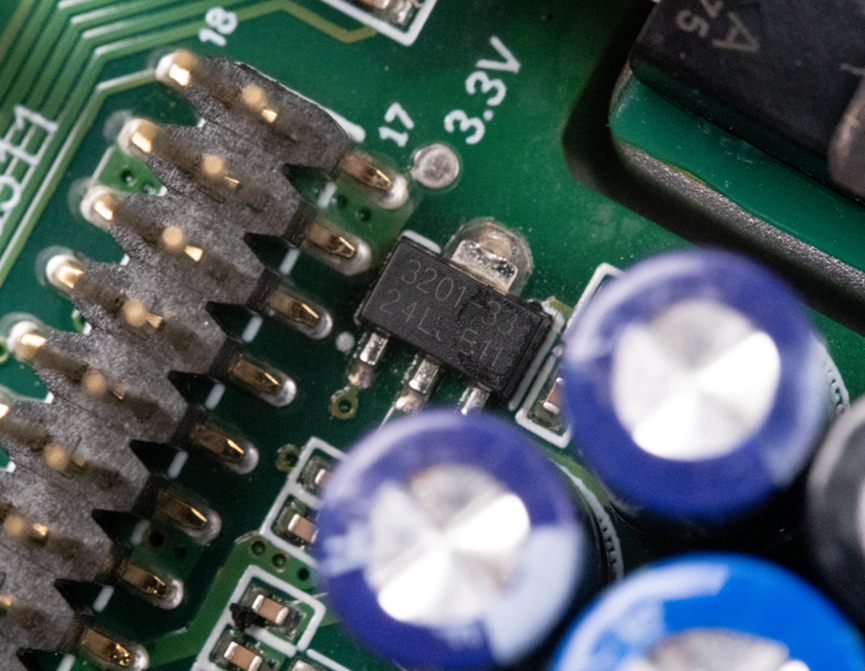

得到的15V电压还需通过一颗LDO进一步降压至3.3V,为整个控制系统供电。高效的电源管理与电路设计是硬件稳定运行的基础。

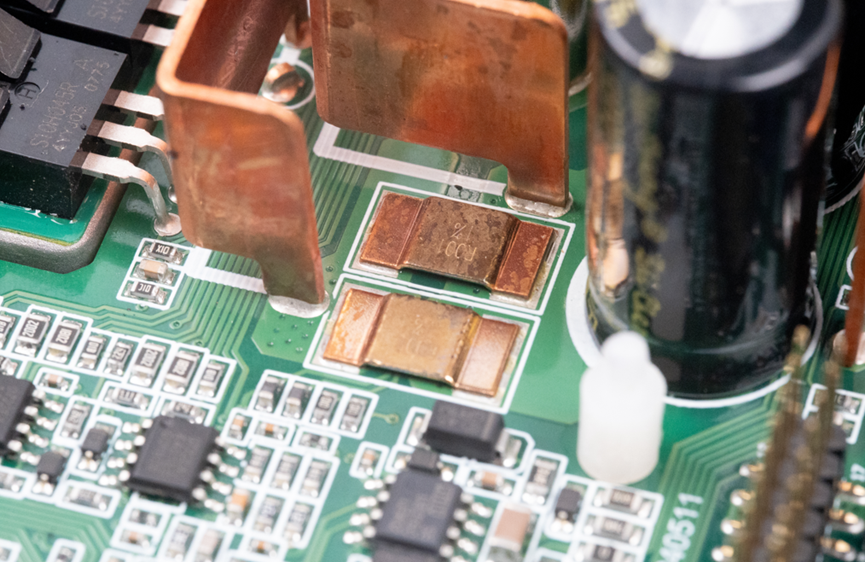

板子上并联了两颗阻值为1毫欧、精度1%的采样电阻,用于测量母线电流。

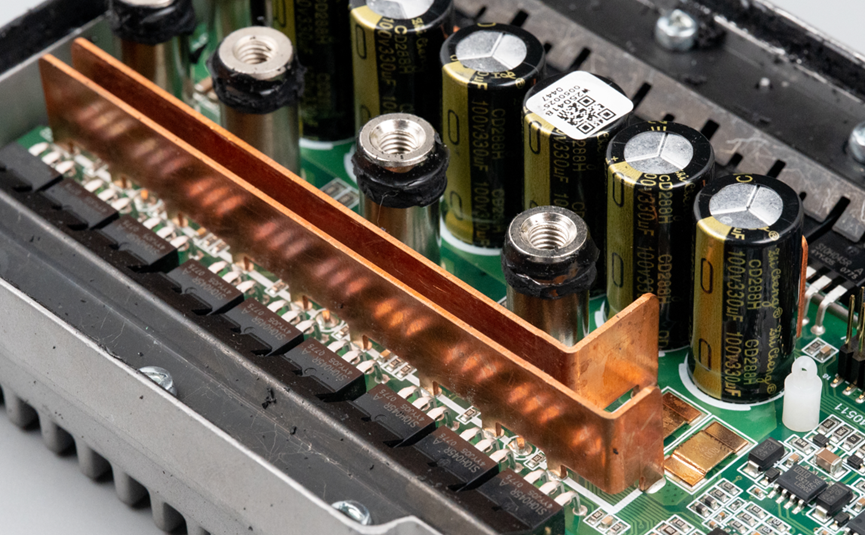

板上共使用了三条非常宽的导流铜条,另一条位于电容后方。

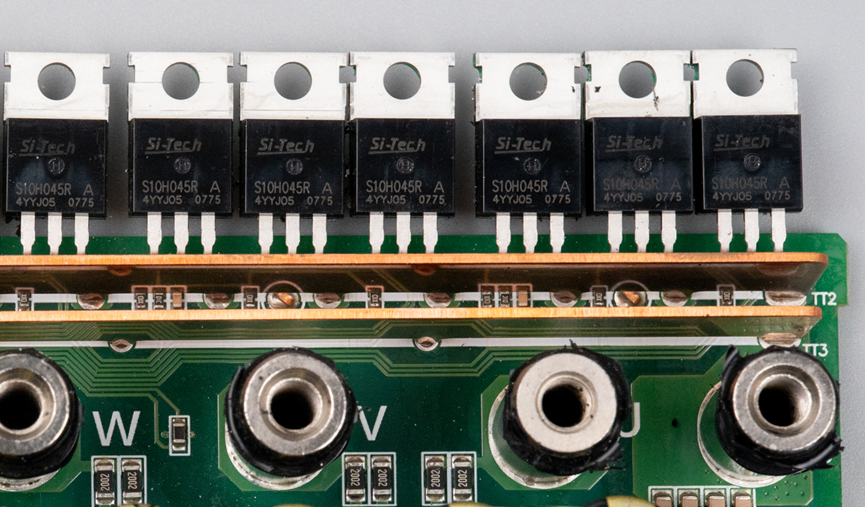

此图可以更直观地展示导流铜条的宽度。

板子上总共安装了6颗规格为330uF/100V的电解电容。

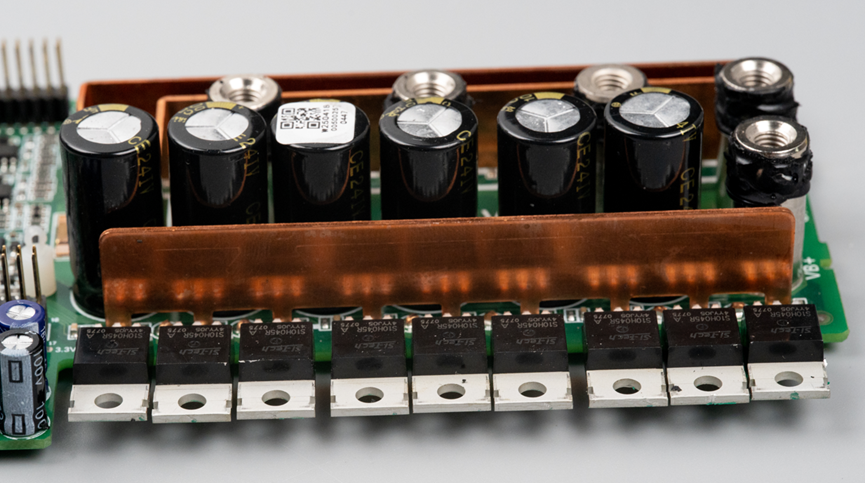

MOS管采用了18颗TO-220封装的S10H045R。

之所以是18颗,是因为采用了三并联的设计。这种布局布线清晰合理,每个桥臂一目了然。

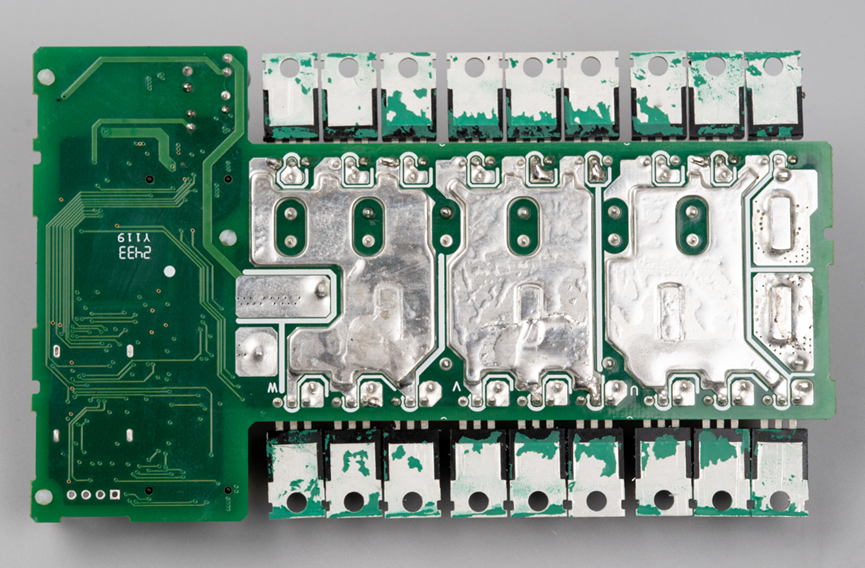

查看PCB背面,每个桥臂的6个MOS管的对应引脚通过一个贴片式导流板直接与相线接线柱连接在一起。

该电路板为四层板设计,内层铜皮清晰可见。

设计总结与分析

最优的设计方案通常是将功率电路与控制电路分离。功率板采用铜基板或铝基板,控制板采用常规FR-4板材,两者分层叠放。这样功率板可以大面积紧贴外壳散热,同时控制板的载流要求大幅降低。这种设计能最大化解决制约输出功率的关键因素——散热问题,但成本相对较高。

最普遍但也相对简单的设计,是将控制电路与功率电路混合布局在同一块PCB上。由于板面积较大,通常使用两层板即可完成布线。缺点是布局可能杂乱,性能难以达到最优,但得益于低成本,应用最为广泛。

今天拆解的这款控制器,其设计介于上述两者之间。它通过合理的分区布局,利用四层板与悬浮导流条解决了大电流承载问题,同时保证了控制部分的整齐与合理性。这是在性能与成本之间取得平衡的一个折中方案,体现了扎实的硬件工程与嵌入式开发功底。